摘要:文章探讨矿山耐磨防堵筛板筛网的科学选择方法,强调需围绕耐磨与防堵需求,结合矿石特性、规格型号。生产厂家通过优化材质、结构设计与参数匹配来延长寿命、减少堵塞提升效率,助力降低成本与提高生产稳定性,建议企业注重工况适配而非单纯价格考量

在矿山破碎筛分与尾矿处理流程中,筛板筛网是直接决定生产效率的核心易损件。数据显示,筛板筛网的更换频率每降低1次/月,生产线综合效率可提升8%-12%;而因筛网堵塞导致的停机,单次损失可达数万元。矿山工况普遍面临矿石硬度高(莫氏硬度6-9级)、含泥量波动大(5%-30%)、粉尘浓度高的问题,普通筛板筛网往往面临“耐磨不足30天、堵孔频繁停机”的困境。如何精准选择耐磨防堵筛板筛网,成为矿山企业控制成本、提升效率的关键。本文结合专家经验与真实应用案例,从材质适配、结构选型、参数匹配三个核心要点,解析科学的选择方法,并附详细数据对比,为矿山企业提供实用参考。

一、核心要点一:耐磨材质精准适配,匹配矿石磨损特性

矿山筛板筛网的磨损主要来自矿石的冲击磨损与滑动磨损,材质的硬度、韧性与耐磨性直接决定其使用寿命。不同矿山(金属矿、非金属矿、尾矿处理)的矿石特性差异显著,盲目选用高价材质易造成成本浪费,选择普通材质则会频繁更换。以下为主流耐磨材质的性能数据与适用场景,结合实际案例验证其应用效果。

矿山耐磨筛板筛网主流材质性能及应用对比表

材质类型 | 洛氏硬度(HRC) | 冲击韧性(J/cm²) | 耐磨性能(相对值) | 适用矿石类型 | 参考使用寿命(天) | 单位面积成本(元/㎡) |

普通碳钢(Q235) | 15-20 | 120-150 | 1.0 | 软质矿石(如石灰石、石膏,莫氏硬度≤5) | 15-25 | 80-120 |

高锰钢(ZGMn13) | 20-25(加工后) | 180-220 | 3.5 | 中硬矿石(如铁矿石、铜矿石,莫氏硬度5-7) | 45-60 | 350-450 |

高铬合金(Cr26) | 58-62 | 35-50 | 8.2 | 硬质矿石(如花岗岩、玄武岩,莫氏硬度7-9) | 90-120 | 800-1000 |

聚氨酯(PU) | 邵氏A90-95 | 80-100 | 4.0 | 细粒级矿石、尾矿(含泥量10%-20%) | 60-80 | 500-700 |

陶瓷复合(Al₂O₃) | HRA85-90 | 15-25 | 12.0 | 超硬矿石、磨蚀性尾矿(如金矿、锡矿) | 150-200 | 1200-1500 |

案例验证:不同材质在铁矿筛分中的应用效果

某铁矿选矿厂破碎车间,处理铁矿石莫氏硬度7.2,颗粒度5-50mm,原采用普通碳钢筛网,平均20天更换一次,每次更换停机4小时,人工与筛网成本合计8000元/次。先后试用高锰钢、高铬合金两种材质,具体数据如下:

材质类型 | 更换周期(天) | 年更换次数(次) | 单次更换成本(元) | 年停机损失(元) | 年综合成本(元) | 成本对比(相对值) |

普通碳钢(原用) | 20 | 18 | 8000 | 18×4×5000=360000(按5000元/小时停机损失计) | 18×8000+360000=504000 | 1.0 |

高锰钢 | 50 | 7.3 | 3800 | 7.3×4×5000≈146000 | 7.3×3800+146000≈173740 | 0.34 |

高铬合金 | 100 | 3.65 | 9000 | 3.65×4×5000≈73000 | 3.65×9000+73000≈105850 | 0.21 |

结果显示,高铬合金材质虽单次成本较高,但年综合成本仅为普通碳钢的21%,投资回报显著。这印证了“材质选择需匹配矿石硬度,而非单纯追求低价”的原则。

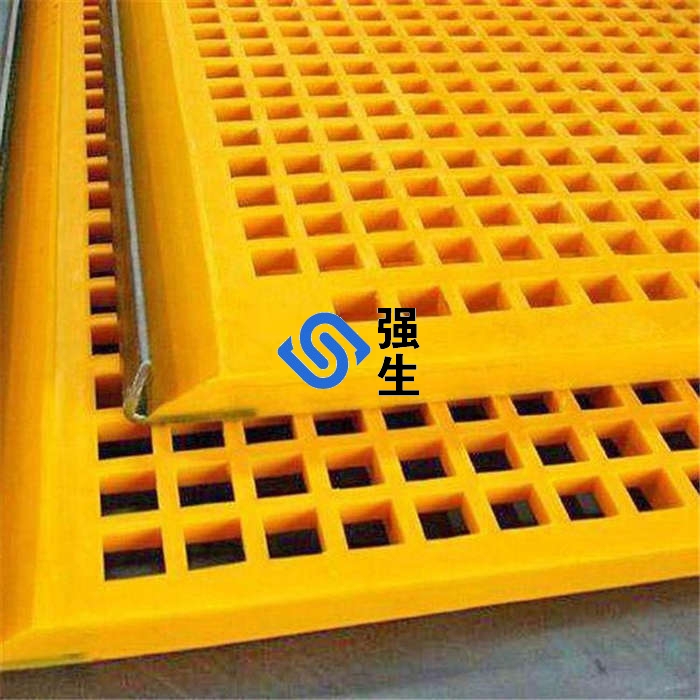

二、核心要点二:防堵结构科学选型,破解不同工况堵孔难题

矿山筛板筛网的堵孔主要分为三种类型:细粒级嵌塞(粒径0.1-0.5mm颗粒卡在筛孔中)、黏性附着(含泥量>10%时泥浆黏结筛面)、湿料结块(含水率>15%时矿石结块堵塞筛孔)。不同堵孔类型需对应不同的防堵结构,盲目选用单一结构无法彻底解决问题。以下为四种主流防堵结构的技术特点与适用场景。

矿山筛板筛网防堵结构类型及应用对比表

防堵结构类型 | 结构特点 | 防堵原理 | 适用堵孔类型 | 适配工况 | 筛分效率(%) | 成本增幅(相对基础型) |

条形筛孔(宽×长=1×5mm) | 筛孔呈长条状,孔间距8-10mm,筛面倾角18°-20° | 延长孔道长度,利用重力使细粒级颗粒滑落,减少嵌塞 | 细粒级嵌塞(颗粒粒径0.1-0.3mm) | 干筛、含泥量<5%的矿石(如煤炭、铁矿石) | 85-90 | 0% |

阶梯式筛面 | 筛面分三级阶梯,每级落差50mm,筛孔上大下小 | 矿石在阶梯处产生二次振动,抖落附着的细泥与结块 | 黏性附着、湿料结块(含泥量5%-15%) | 湿筛、雨季矿山(如石灰石矿、河砂尾矿) | 90-93 | 15%-20% |

聚氨酯弹性筛网 | 筛网采用弹性聚氨酯材质,筛孔呈梅花形,孔径可定制 | 振动时筛网产生微幅弹性变形,挤压孔内嵌塞颗粒使其脱落 | 细粒级嵌塞+黏性附着(含泥量10%-20%) | 细粒级尾矿、非金属矿(如高岭土、石英砂) | 92-95 | 40%-50% |

超声波防堵系统 | 筛网背面安装超声波振子,频率20-40kHz,与筛机振动叠加 | 超声波振动破坏颗粒与筛网的黏结力,防止嵌塞与附着 | 重度黏性堵孔(含泥量>20%) | 黏土矿、湿陷性黄土尾矿 | 94-97 | 120%-150% |

案例验证:阶梯式筛面在高含泥量石灰石矿的应用

某石灰石矿雨季筛分作业中,矿石含泥量升至18%,含水率16%,原采用普通条形筛网,堵孔率达45%,筛分效率仅58%,每2小时需停机清理一次。更换为阶梯式筛面后,运行数据如下:

指标 | 普通条形筛网 | 阶梯式筛面 | 提升幅度 |

堵孔率(%) | 45 | 8 | 降低82.2% |

筛分效率(%) | 58 | 91 | 提升56.9% |

清理周期(小时) | 2 | 24 | 延长11倍 |

日处理量(吨) | 800 | 1500 | 提升87.5% |

日综合效益(元) | 12000(净利润) | 45000(净利润) | 增加275% |

该案例表明,针对黏性堵孔工况,选择匹配的防堵结构比单纯提升材质耐磨性更重要,可快速突破生产瓶颈。

三、核心要点三:规格参数精准匹配,兼顾效率与稳定性

筛板筛网的规格参数(孔径、目数、筛面尺寸、开孔率)需与矿山筛分工艺精准匹配,参数不当会导致“过筛损失”(目标颗粒未被筛分)或“效率低下”(筛网负荷过大)。以下结合主流筛分场景,提供规格参数选择标准及实际应用数据。

矿山不同筛分场景筛板筛网规格参数选择表

筛分场景 | 目标颗粒粒径(mm) | 筛孔规格(孔径/目数) | 筛面尺寸(长×宽,mm) | 开孔率(%) | 适配筛机型号 | 处理量(t/h) |

粗破后预筛分(除大块) | >50 | 50×50mm(方孔) | 2400×1200 | 45-50 | 3YK2460 | 200-300 |

中破后分级筛分 | 10-50 | 10×10mm(方孔)/1.5×8mm(条形孔) | 2000×1000 | 50-55 | 3YK2050 | 100-180 |

细破后成品筛分(碎石) | 5-10 | 5×5mm(方孔)/0.8×6mm(条形孔) | 1800×800 | 55-60 | 3YK1845 | 50-90 |

尾矿干排筛分(细砂回收) | 0.15-0.6 | 0.2×0.2mm(方孔)/0.15×1mm(条形孔) | 1500×600 | 40-45 | 2ZKS1540 | 30-50 |

非金属矿精细筛分(如石英砂) | 0.075-0.15 | 100目(0.15mm)/200目(0.075mm) | 1200×500 | 35-40 | 2ZKS1230 | 10-25 |

关键参数解析:开孔率与处理量的关联规律

开孔率是影响筛分处理量的核心参数,指筛孔面积占筛面总面积的百分比。在相同工况下,开孔率每提升5%,处理量可提升10%-12%,但开孔率过高会降低筛网强度,缩短使用寿命。以下为某铜矿中破筛分作业中,开孔率与处理量、使用寿命的关联数据:

开孔率(%) | 处理量(t/h) | 使用寿命(天) | 单位处理量成本(元/吨) |

40 | 85 | 75 | (9000÷75)÷85≈1.41 |

45 | 95 | 68 | (9000÷68)÷95≈1.39 |

50 | 108 | 55 | (9000÷55)÷108≈1.52 |

55 | 120 | 42 | (9000÷42)÷120≈1.79 |

数据显示,开孔率45%时单位处理量成本最低,是该工况下的最优选择。这说明参数选择需兼顾处理量与使用寿命,而非单一追求高开孔率。

四、避坑指南

结合上述三个核心要点,矿山耐磨防堵筛板筛网的综合选型可遵循“三步流程”,同时规避常见误区,确保选型科学合理。

第一步:工况调研,明确核心需求

全面收集工况数据,包括:矿石的莫氏硬度、颗粒度分布、含泥量、含水率;筛分的目的(分级、除杂、回收)、目标颗粒粒径;筛机的型号、振动频率、振幅;生产线的小时处理量要求与停机损失成本。建议制作工况数据表,避免因数据缺失导致选型偏差。

第二步:按需匹配,确定材质与结构

1. 材质选择:根据矿石莫氏硬度对应选择(≤5级选普通碳钢/高锰钢,5-7级选高锰钢/高铬合金,≥7级选高铬合金/陶瓷复合);

2. 结构选择:根据含泥量与含水率确定(含泥量<5%选条形孔,5%-15%选阶梯式,15%-20%选聚氨酯弹性筛网,>20%选超声波防堵系统);

3. 参数选择:根据目标颗粒粒径确定筛孔规格(筛孔孔径通常为目标粒径的1.2-1.5倍),结合筛机尺寸与处理量确定开孔率(粗筛45%-50%,细筛35%-45%)。

第三步:案例验证,小批量试用

选型后先采购小批量筛板筛网进行试用,记录使用寿命、堵孔率、筛分效率等数据,与预期目标对比。若满足要求,再批量采购;若存在问题,及时与供应商沟通调整参数,避免大规模采购造成损失。

常见误区与避坑指南

• 误区一:盲目追求高价材质——软质矿石选用陶瓷复合材质,导致成本浪费。避坑:按矿石硬度匹配材质,性价比优先。

• 误区二:忽视含泥量选择结构——高含泥量工况选用普通条形孔,导致频繁堵孔。避坑:含泥量>10%必须选择防堵结构,如阶梯式或聚氨酯筛网。

• 误区三:筛孔孔径与目标粒径相等——目标粒径5mm选用5mm筛孔,导致过筛损失。避坑:筛孔孔径比目标粒径大20%-50%,提升筛分效率。

• 误区四:只看单价不看综合成本——选用低价普通碳钢,看似省钱却频繁更换。避坑:计算年综合成本(含筛网成本、人工成本、停机损失),而非单纯对比单价。

管理员

该内容暂无评论