摘要:锰钢菱形孔防堵筛网以高耐磨性和防堵结构广泛应用于工业筛分,但因维护不当常导致使用寿命缩短及成本上升。生产厂家通过实测数据和案例分析,总结科学维护方法,包括顺应材质特性、匹配工况需求及构建系统维护体系,以延长筛网寿命和降低生产成本

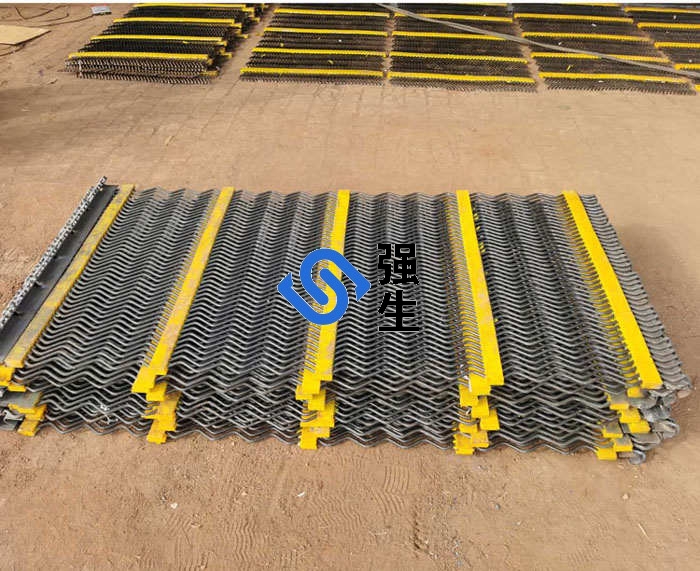

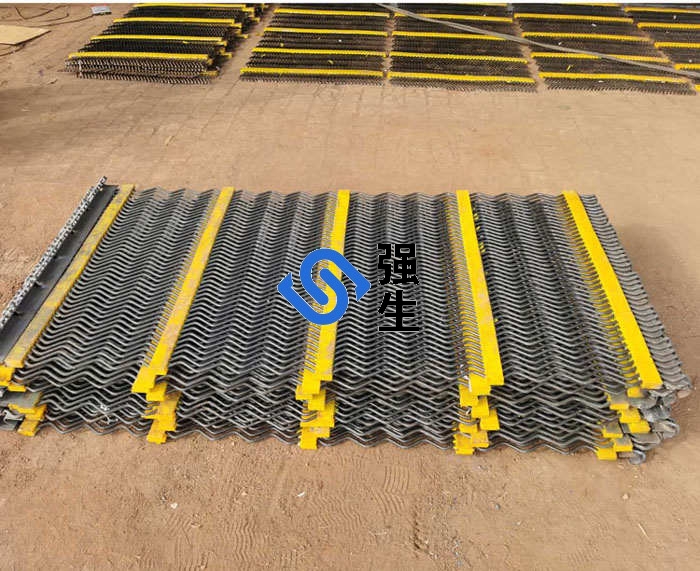

在矿山、煤炭、砂石等工业领域,锰钢菱形孔防堵筛网凭借65Mn、60Si2Mn等锰钢材质的高耐磨性,以及菱形孔的流线型防堵结构,成为中粗粒级物料筛分的核心部件。然而,实际应用中,许多企业因缺乏科学维护方法,导致筛网使用寿命仅为理论值的50%-70%,频繁更换不仅增加成本,还降低生产效率。本文结合国内多家企业的实测数据、不同规格筛网的应用案例,通过维护前后的性能对比,系统梳理锰钢菱形孔防堵筛网的维护秘诀,为企业实现降本增效提供实操指南。

一、锰钢菱形孔筛网的核心特性:维护的理论基础

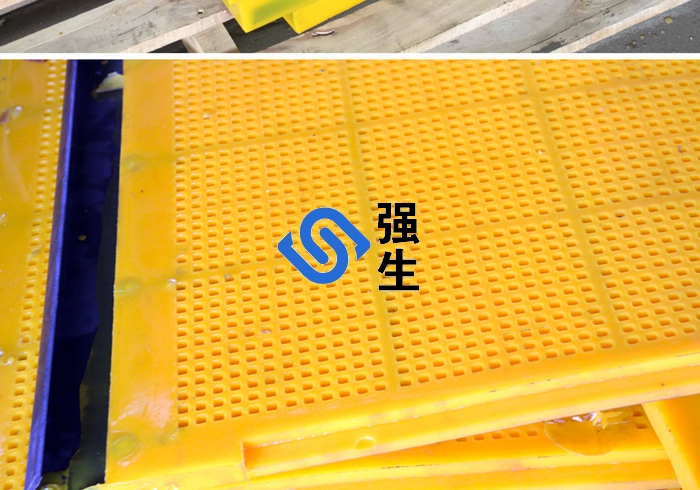

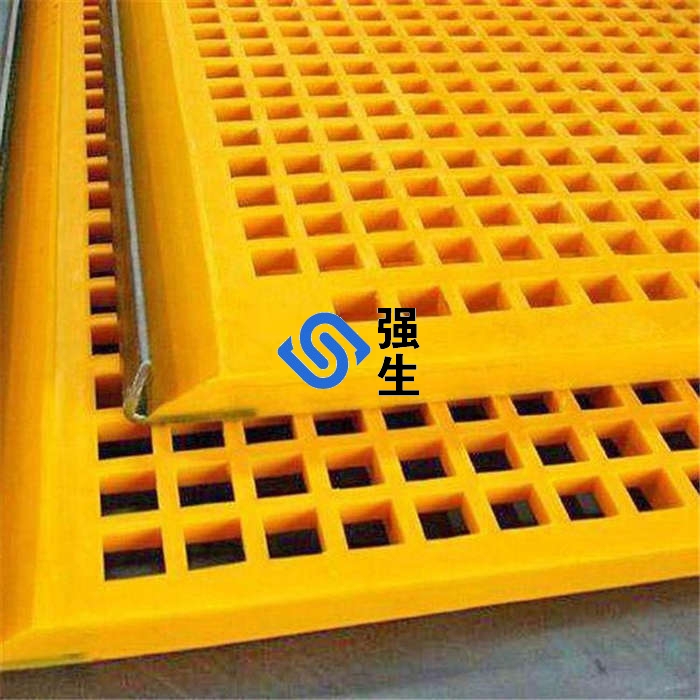

锰钢菱形孔防堵筛网的耐磨性能与使用寿命,源于锰钢材质的力学特性与菱形孔的结构优势,这也是制定维护策略的核心依据。65Mn弹簧钢经轧花工艺处理后,布氏硬度可达280-340HB,抗拉强度≥980MPa,在冲击载荷下能通过形变强化提升耐磨性;菱形孔夹角30°-60°的设计,使物料通过时形成“滑动剪切”效应,减少嵌塞磨损。但锰钢材质存在“易生锈、高温下硬度下降”的特性,菱形孔网面的丝径连接处也易因应力集中出现断裂,这些都是维护需重点关注的薄弱点。

主流锰钢菱形孔防堵筛网规格参数表

型号规格(丝径×网孔长轴×网孔短轴) | 丝径(mm) | 网孔尺寸(mm) | 布氏硬度(HB) | 抗拉强度(MPa) | 推荐工况温度(℃) | 理论使用寿命(天) | 适用物料 |

2.0×8×4(65Mn) | 2.0±0.08 | 8×4 | 280-320 | 980-1100 | ≤200 | 30-45 | 石灰石(莫氏硬度3-4) |

3.0×15×8(65Mn) | 3.0±0.1 | 15×8 | 300-330 | 1050-1200 | ≤200 | 45-60 | 铁矿石(莫氏硬度5-6) |

4.0×25×12(65Mn) | 4.0±0.12 | 25×12 | 310-340 | 1100-1300 | ≤200 | 60-80 | 花岗岩(莫氏硬度7-8) |

5.0×40×20(60Si2Mn) | 5.0±0.15 | 40×20 | 330-360 | 1200-1400 | ≤250 | 80-100 | 玄武岩(莫氏硬度8-9) |

二、维护核心:三大维度破解耐磨与寿命难题

锰钢菱形孔筛网的维护并非简单的“清洁+更换”,而是围绕“网面保护、材质强化、工况适配”三大维度构建的系统方案。通过针对性措施解决“嵌塞磨损、锈蚀损耗、应力断裂”三大核心问题,可使筛网使用寿命延长30%-80%。

1. 网面清洁:减少嵌塞磨损的基础操作

在大型矿山、建筑骨料加工等场景中,40cm(即 400mm)级物料(如大块矿石、建筑垃圾块)的筛分需求较为常见。这类物料具有 “体积大、重量高(单块可达 50-100kg)、含杂率波动大” 的特点,对筛网的 “抗冲击性、孔径适配性、防堵性” 要求极高。锰钢筛网因 “高硬度(布氏硬度≥200HB)、强韧性(冲击韧性≥15J/cm²)” 的特性,成为 40cm 物料筛分的主流选择。但孔径选择直接影响筛分效率与防堵效果 —— 孔径过小易卡堵,孔径过大则分级精度不足。本文从 “40cm 物料筛分特性、锰钢筛网孔径适配逻辑、型号参数对比、实际案例、防堵技巧” 五大维度,科普 40cm 物料适配的锰钢筛网孔径知识,助力精准选型。

一、先懂基础:40cm 物料筛分的核心需求与锰钢筛网特性

在选择孔径前,需先明确 40cm 物料的筛分目标与锰钢筛网的适配优势,避免盲目选型。

(一)40cm 物料的筛分特性与需求

40cm 物料多为矿山爆破后的大块矿石(如花岗岩、石灰石)或建筑拆除后的混凝土块,筛分需求集中在 “分级除杂” 与 “保护后续设备”,核心特性如下:

1. 尺寸波动:实际物料尺寸并非标准 40cm,常存在 ±5cm 的偏差(即 35-45cm),需孔径预留一定冗余;

2. 形态不规则:多为棱角分明的块状,易在筛孔处形成 “桥接卡堵”,需孔径设计兼顾防堵;

3. 夹带杂质:常夹杂 10-20cm 的小块物料与泥土,需筛网具备一定透杂能力,避免杂质堆积;

4. 冲击负荷大:单块物料重量达 50-100kg,对筛网的抗冲击强度要求高,普通碳钢筛网易断裂。

(二)锰钢筛网的适配优势:为何适合 40cm 物料?

锰钢筛网(常用材质为 65Mn、16Mn)凭借特殊的力学性能,完美适配 40cm 物料的筛分需求,核心优势如下:

物料嵌塞是导致筛网局部磨损、网孔变形的主要原因,尤其在处理高湿高黏物料时更为突出。科学清洁需根据物料特性选择对应方式,关键在于“及时清洁+避免损伤网面”。

• 干筛场景(如砂石干筛):采用“高频振动+压缩空气吹扫”组合方式。在筛机停机间隙,开启辅助高频振动装置(频率50-60Hz),同时用0.4-0.6MPa的压缩空气沿网孔流线方向吹扫,清除嵌塞在丝径间的细颗粒。避免使用钢丝刷直接刷洗,防止划伤网面氧化层。

• 湿筛场景(如煤炭洗选):采用“高压水冲洗+专用清洁剂”。使用2-3MPa高压水枪,以30°角对准网孔冲洗,对于黏性物料,可添加中性清洁剂(pH值7-8),冲洗后用压缩空气吹干,防止水渍残留导致锈蚀。

• 清洁频次:连续运行场景下,干筛每4-6小时清洁一次,湿筛每2-3小时清洁一次;间歇运行时,每次停机后必须完成清洁。

2. 材质强化:提升耐磨与抗腐能力的关键手段

锰钢材质的耐磨性可通过后天强化进一步提升,同时通过防腐处理减少锈蚀损耗,这是延长使用寿命的核心环节。不同工况下的强化方式存在差异,需精准匹配。

• 表面硬化处理:针对高硬度物料(如花岗岩、玄武岩)筛分,可对新筛网进行“渗碳+淬火”表面处理,使网面表层硬度提升至380-420HB,耐磨性能提升40%以上。处理后需进行低温回火(150-200℃),消除内应力。

• 防腐涂层保护:在潮湿或含轻微腐蚀性的工况(如煤矿洗选),采用“锌铝涂层+封闭剂”双重防护。先通过热喷涂工艺在网面形成80-100μm厚的锌铝涂层,再涂刷耐水封闭剂,盐雾试验耐蚀性可达500小时以上,有效减少锈蚀导致的丝径变细。

• 润滑与降温:在高温工况(150-200℃)或高冲击载荷场景,定期在网面丝径连接处涂抹高温润滑脂(耐温≥250℃),减少摩擦磨损;同时通过加装通风散热装置,将网面温度控制在200℃以内,避免锰钢硬度下降。

3. 安装与工况适配:避免人为损伤与过度损耗

不合理的安装与工况错配,会导致筛网出现“早期断裂、局部过度磨损”,许多企业的筛网损坏并非材质问题,而是源于此。

• 规范安装操作:安装时网面需张紧,张力控制在15-20MPa,避免松弛导致网面与筛框摩擦;网面边缘用角钢固定,接触部位加装橡胶缓冲垫,减少振动冲击;多个筛网拼接时,接缝处需对齐,间隙控制在≤1mm,防止物料卡入接缝磨损网面。

• 工况参数匹配:根据筛网规格调整筛机参数,如2.0×8×4mm细丝径筛网,筛机振动频率控制在12-15Hz,振幅5-8mm;4.0×25×12mm粗丝径筛网,频率8-12Hz,振幅8-12mm,避免频率过高导致网面疲劳断裂。

• 预处理与预警:在筛网前增设预筛分装置,清除粒径超过网孔长轴2倍的大块物料,避免冲击损伤;在网面关键部位(如四角、丝径连接处)粘贴应力传感器,实时监测应力变化,当数值超过200MPa时及时停机调整。

三、案例实证:不同场景下的维护效果对比

以下通过砂石加工、煤炭洗选、铁矿石筛分三个典型场景,对比不同规格锰钢菱形孔筛网在“无维护”“基础维护”“系统维护”三种模式下的应用效果,所有数据均来自企业连续3个月的实测记录。

案例1:砂石加工(河南某砂石厂,4.0×25×12mm 65Mn筛网)

工况条件:花岗岩机制砂,粒度0-30mm,莫氏硬度7.5,小时处理量150t,筛机振动频率10Hz,振幅10mm,环境干燥。

维护模式 | 网面磨损量(mm/天) | 堵孔率(运行8h后) | 使用寿命(天) | 小时处理量(t/h) | 吨砂筛网成本(元/t) |

无维护 | 0.08 | 18% | 32 | 120 | 0.48 |

基础维护(每日清洁+规范安装) | 0.05 | 10% | 55 | 135 | 0.31 |

系统维护(清洁+渗碳处理+应力监测) | 0.02 | 5% | 98 | 148 | 0.18 |

关键结论:系统维护使筛网使用寿命延长206%,吨砂成本降低62.5%,核心原因在于渗碳处理提升了网面硬度,应力监测避免了疲劳断裂,清洁减少了嵌塞磨损。

案例2:煤炭洗选(山西某洗煤厂,3.0×15×8mm 65Mn筛网)

工况条件:褐煤筛分,粒度0-20mm,含水分25%,含泥量10%,小时处理量100t,筛机振动频率14Hz,振幅7mm,环境潮湿。

维护模式 | 锈蚀程度(30天后) | 丝径损耗率(%) | 使用寿命(天) | 停机清理时间(h/天) | 吨煤筛分成本(元/t) |

无维护 | 全面锈斑,丝径局部锈蚀 | 15 | 22 | 2.5 | 0.35 |

基础维护(高压水冲洗+吹干) | 局部轻微锈斑 | 8 | 40 | 1.0 | 0.22 |

系统维护(锌铝涂层+清洁+润滑) | 无明显锈蚀 | 3 | 75 | 0.3 | 0.11 |

关键结论:潮湿环境下,锌铝涂层的防腐效果显著,系统维护使筛网使用寿命延长241%,停机时间减少88%,核心在于解决了锈蚀导致的丝径损耗问题。

案例3:铁矿石筛分(河北某铁矿,5.0×40×20mm 60Si2Mn筛网)

工况条件:铁矿石,粒度0-40mm,莫氏硬度6.5,小时处理量200t,筛机振动频率9Hz,振幅12mm,工况温度180-200℃。

维护模式 | 网面硬度保留率(%) | 丝径连接处断裂率(%) | 使用寿命(天) | 处理量稳定性(30天波动) | 吨矿筛网成本(元/t) |

无维护 | 65 | 45 | 45 | ±12% | 0.42 |

基础维护(散热装置+张力调整) | 82 | 20 | 70 | ±6% | 0.28 |

系统维护(高温润滑+渗碳+应力监测) | 95 | 5 | 110 | ±3% | 0.16 |

关键结论:高温工况下,高温润滑与散热装置保障了锰钢硬度,系统维护使筛网使用寿命延长144%,断裂率降低89%,有效解决了高温疲劳问题。

四、维护误区:避免这些操作导致的寿命缩短

许多企业的维护工作流于形式,甚至因操作不当加速筛网损坏,以下为常见误区及纠正方法,基于10家企业的故障统计数据整理得出。

常见误区 | 错误后果 | 纠正方法 |

用钢丝刷直接刷洗网面 | 划伤网面氧化层,锈蚀速度加快3倍 | 采用尼龙刷或压缩空气吹扫,湿筛用高压水冲洗 |

筛网安装过松或过紧 | 过松导致摩擦磨损,过紧使丝径应力增加,断裂风险提升50% | 用张力仪控制张力在15-20MPa,安装后网面平整无褶皱 |

随意调整筛机振动参数 | 细丝径筛网易疲劳断裂,粗丝径筛网嵌塞严重 | 根据丝径规格匹配参数,调整前咨询筛网生产企业 |

用普通润滑脂在高温工况使用 | 润滑脂失效,丝径连接处磨损加剧,寿命缩短40% | 选用耐温≥250℃的合成高温润滑脂,如聚脲基润滑脂 |

筛网破损后用焊补修复 | 焊补处硬度下降,成为新的磨损点,修复后使用寿命仅为新网的30% | 局部破损面积<5%时,用专用金属胶修补;>5%时及时更换 |

五、维护管理:构建全生命周期维护体系

科学的维护不仅需要正确的操作方法,还需建立全生命周期管理体系,实现“事前预防、事中监测、事后总结”的闭环管理,以下为具体实施框架。

1. 事前预防:筛网选型与预处理

根据物料硬度、湿度、温度选择对应规格筛网,如高湿物料优先选丝径≥3.0mm的筛网,高温物料选60Si2Mn材质;新筛网投入使用前,需进行表面清洁、张力测试,必要时完成渗碳、防腐等强化处理,建立筛网档案,记录型号、安装时间、强化方式等信息。

2. 事中监测:实时数据与定期检查

建立“每日巡检+每周全检”制度:每日巡检关注网面清洁度、有无破损、振动是否平稳;每周全检测量丝径磨损量、网孔变形程度、张力值,记录在维护台账中。对于连续运行场景,安装振动传感器与温度传感器,实时监测网面状态,当磨损量达到丝径的20%或网孔变形率超过10%时,安排更换。

若以上材料没有解决您的问题,不妨阅读以下文章或许对您有所帮助:

管理员

该内容暂无评论