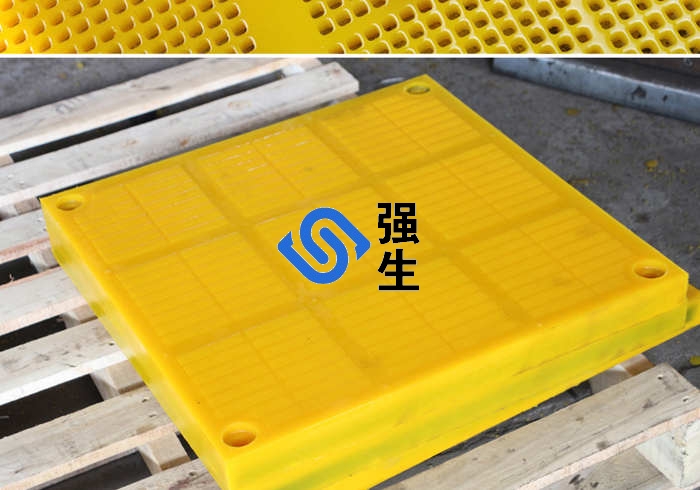

在煤矿洗煤厂的生产链条中,聚氨酯筛网筛分环节是决定效率的关键节点。聚氨酯矿筛网凭借独特的材质特性与结构设计,从减少停机、优化分级、降低损耗等维度为洗煤厂增效,成为行业内公认的 “效率提升利器”。本文结合实际案例与数据对比,揭秘内行人如何利用聚氨酯筛网突破生产瓶颈。

一、减少停机时间:从 “频繁更换” 到 “长效稳定”

洗煤厂的停机损失往往远高于设备本身的成本,聚氨酯筛网通过延长使用寿命和减少清理频次,直接降低非计划停机时间,为连续生产提供保障。

(一)寿命延长:减少更换次数

山西某焦煤洗煤厂的实践数据显示,不同筛网的更换频率差异显著:

筛网类型 | 平均寿命(小时) | 年更换次数 | 单次更换停机时间(小时) | 年总停机时间(小时) | 停机损失(万元 / 年) |

金属筛网 | 1000 | 8 | 8 | 64 | 512 |

聚氨酯筛网 | 3500 | 2 | 8 | 16 | 128 |

注:按小时产能 100 吨、吨煤利润 80 元计算停机损失

该厂负责人表示:“过去一年有近一个月时间在换筛网,现在只需 5 天,多出的 25 天能多洗 2.5 万吨煤,增收 200 万元。”

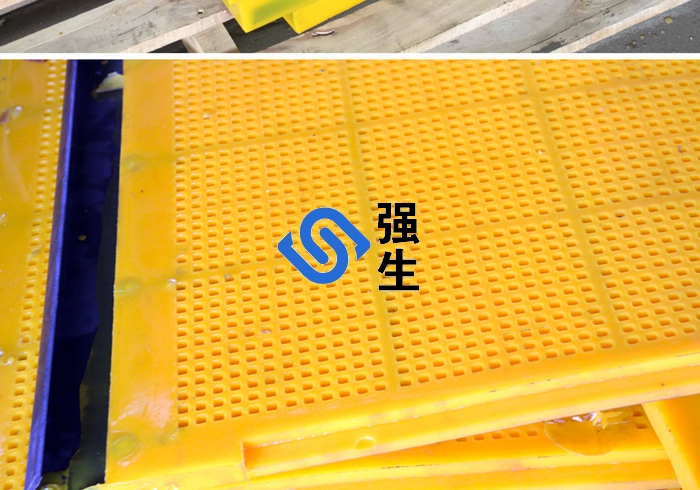

(二)防堵设计:减少清理停机

河南某高泥化洗煤厂曾因金属筛网堵塞问题,每天需停机 3 次清理,每次 1 小时。更换聚氨酯筛网后:

• 筛网表面光滑度提升,煤泥黏附量减少 60%;

• 梯形孔设计使物料通过性提高,堵塞率从 30% 降至 5% 以下;

• 每日清理停机时间从 3 小时缩至 0.5 小时,年增加有效生产时间约 900 小时,多处理煤炭 9 万吨,按吨煤利润 60 元计算,增收 540 万元。

二、优化分级精度:从 “混级超标” 到 “精准分选”

洗煤厂的产品价值很大程度上取决于分级精度,聚氨酯筛网通过稳定的孔型和尺寸控制,减少混级现象,提升产品合格率,间接提高生产效率。

(一)孔型稳定性:降低产品返工率

内蒙古某动力煤洗煤厂对块煤(>50mm)和末煤(<50mm)的分级要求严格,使用金属筛网时,因孔型变形导致块煤中混入末煤的比例达 12%,需二次筛分处理。更换聚氨酯筛网后:

• 筛孔尺寸偏差控制在 ±2% 以内,块煤中末煤混入比例降至 3%;

• 二次筛分工序取消,每天节省 2 小时处理时间,年节约人工与能耗成本 80 万元;

• 合格块煤产量从每小时 80 吨提升至 95 吨,年增产 13 万吨,按块煤溢价 30 元 / 吨计算,增收 390 万元。

(二)分级效率提升:缩短分选周期

山东某烟煤洗煤厂的对比实验显示,聚氨酯筛网的分级效率优势明显:

筛网类型 | 分级效率(%) | 单台设备日处理量(吨) | 满足产能所需设备台数 | 占地面积(㎡) |

金属筛网 | 75 | 1800 | 5 | 300 |

聚氨酯筛网 | 90 | 2200 | 4 | 240 |

注:分级效率指目标粒度产品占比

使用聚氨酯筛网后,该厂用 4 台设备即可满足原 5 台设备的产能,不仅节省设备投资,还减少了 20% 的占地面积,为其他工序腾出空间。

三、降低能耗与损耗:从 “高耗低效” 到 “节能减损”

聚氨酯筛网的轻量化与弹性特性,能间接降低设备负荷和物料损耗,从能源与原料两个维度提升综合效率。

(一)降低设备能耗

河北某洗煤厂的振动筛能耗测试数据显示:

• 金属筛网单台振动筛功率 15kW,聚氨酯筛网因重量轻(比同面积金属筛网轻 40%),功率降至 11kW;

• 按单台设备日均运行 20 小时、工业电价 1 元 / 度计算,年节电约 2.92 万度,折合电费 2.92 万元;

• 全厂 10 台振动筛年总节电 29.2 万度,相当于减少标准煤消耗 36 吨。

(二)减少物料损耗

在洗煤过程中,筛网破损会导致合格煤炭随矸石流失。山西某洗煤厂统计显示:

• 金属筛网因局部磨损导致的煤炭流失率约 1.5%,年损失煤炭 1.2 万吨(按年处理 80 万吨计);

• 聚氨酯筛网因均匀磨损且韧性好,煤炭流失率降至 0.3%,年减少损失 9600 吨,按吨煤 800 元计算,挽回损失 768 万元。

四、适配复杂工况:从 “被动应对” 到 “主动适应”

洗煤厂的工况复杂多变,聚氨酯筛网通过耐腐、抗冲击等特性,在恶劣环境中保持稳定性能,避免因工况波动导致的效率下降。

(一)耐酸碱腐蚀:适应高硫煤洗选

贵州某高硫煤洗煤厂的煤泥水含硫量达 0.8%,呈弱酸性(pH 5.5)。使用金属筛网时,筛网锈蚀严重,3 个月就需更换;更换聚氨酯筛网后:

• 材料耐酸性腐蚀,使用寿命延长至 10 个月;

• 避免因频繁更换导致的生产中断,年增加有效生产时间 160 小时,多处理煤炭 1.6 万吨。

(二)抗冲击韧性:应对大块矸石

陕西某洗煤厂处理的原煤中混有 10% 的大块矸石(直径>200mm)。金属筛网常因矸石冲击出现撕裂,每月需应急修补 2-3 次;使用聚氨酯筛网后:

• 弹性材质可吸收冲击能量,撕裂率下降 90%,全年仅需修补 1 次;

• 减少因应急停机造成的产量损失,年增收约 150 万元。

五、内行人的使用技巧:让效率最大化的细节

(一)筛网选型匹配

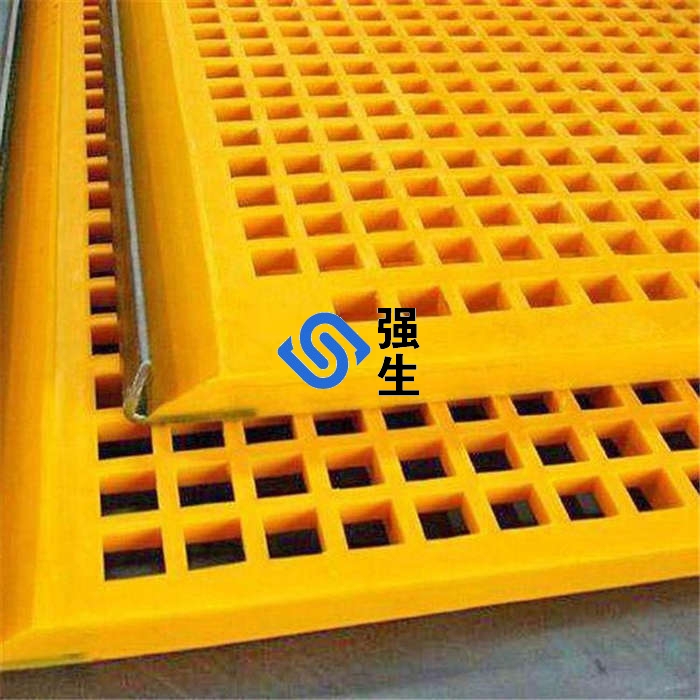

• 根据物料特性选择孔型:细煤泥多的选梯形孔,大块矸石多选方形孔;

• 按处理量计算筛网面积:确保物料在筛面分布均匀,不超过筛网承载上限的 80%。

(二)日常维护要点

• 定期用高压水枪冲洗筛网,清除表面残留煤泥(每周 1-2 次);

• 检查筛网张紧度,避免因松动导致的局部磨损加快;

• 与筛框接触部位加装缓冲垫,减少振动磨损。

(三)新旧筛网搭配

山西某洗煤厂采用 “新筛网用于精煤分级,旧筛网(磨损率<30%)用于矸石脱介” 的梯次利用模式,使筛网整体使用寿命延长 20%,年节省采购成本 15 万元。

六、实际案例:效率提升的真实写照

案例一:陕西某洗煤厂的 “效率革命”

该厂年处理原煤 200 万吨,引入聚氨酯筛网后:

• 年总停机时间从 120 小时减至 30 小时,有效产能提升 7.5%;

• 块煤合格率从 85% 升至 98%,售价提高 50 元 / 吨,年增收 950 万元;

• 综合能耗下降 12%,年节约电费与维修费合计 80 万元。

案例二:内蒙古某洗煤厂的 “降本增效”

针对褐煤高湿度的特点,该厂定制了疏水型聚氨酯筛网:

• 筛分效率从 65% 提升至 85%,每日多回收褐煤 500 吨;

• 因减少水分携带,后续干燥工序能耗下降 20%,年节省天然气费用 300 万元。

聚氨酯筛网提升洗煤厂效率的核心,在于它解决了传统筛网 “寿命短、易堵塞、精度差” 的痛点,通过减少停机、优化分级、降低损耗等多重作用,形成 “设备稳定运行 — 产品合格率提升 — 能耗成本下降” 的良性循环。对于洗煤厂而言,选择合适的聚氨酯筛网并掌握科学的使用方法,不仅能提升当下的生产效率,更能为长期稳定运营奠定基础。

内行人的经验证明:效率提升不在于惊天动地的改造,而在于从筛分这样的关键环节入手,用对工具、做对细节 —— 聚氨酯筛网正是这样一个能带来 “小投入、大产出” 的高效选择。

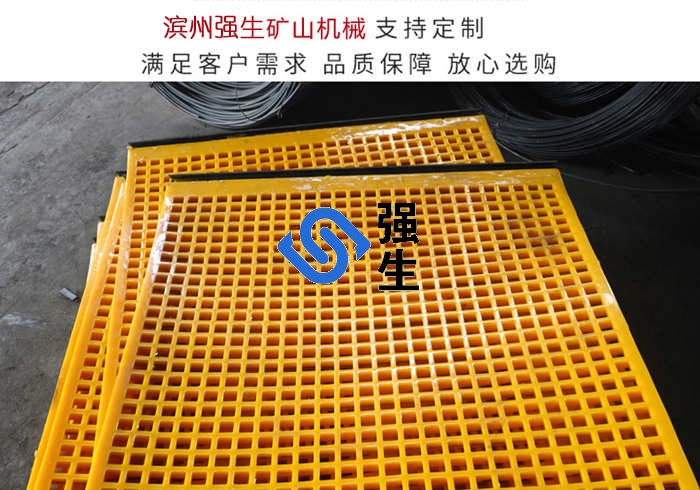

山西聚氨酯筛网用户4月前

物流配送的很快很快,聚氨酯筛网打包好了,也有操作视频,很容易上手,好操作,服务态度好,好评👍

管理员回复:谢谢反馈