摘要:探讨了针对沥青拌合站骨料筛分问题的折边锰钢防堵筛网,生产厂家通过边缘折边和双层焊接提高结构强度,解决普通锰钢筛网易开裂的问题,同时保留其耐磨和防堵特点,显著延长沥青拌合楼筛网使用寿命。此外,文章从产品设计、参数、安装、优缺点及应用案例多个方面分析其应用价值,为设备优化提供

参考

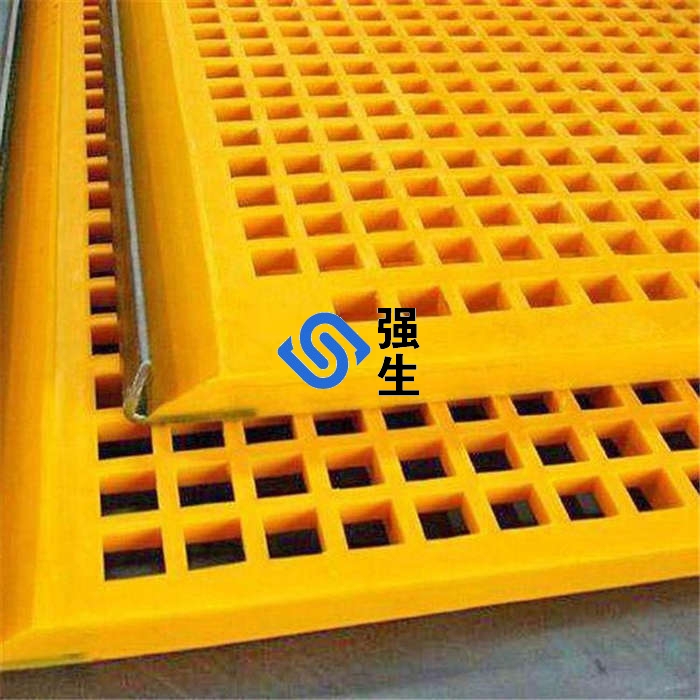

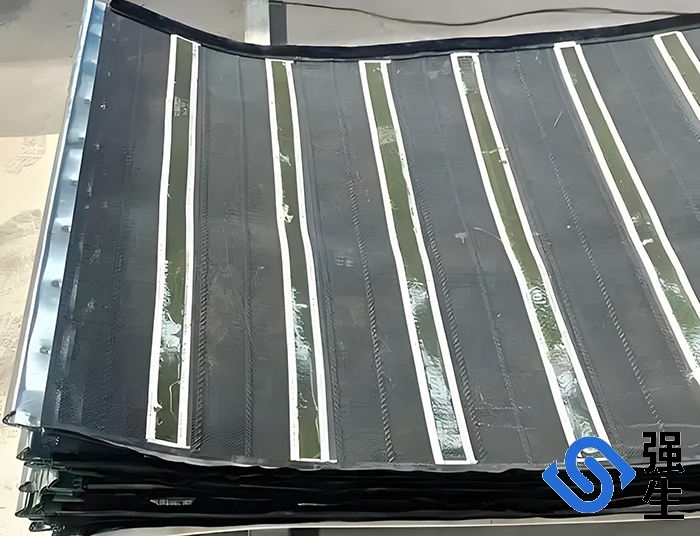

在沥青拌合站骨料筛分环节,筛网边缘的结构强度直接影响设备运行稳定性 —— 普通锰钢筛网因边缘无加固设计,在高频振动(1500-1800 次 / 分)与骨料冲击下,易出现边缘开裂、变形,导致筛网提前报废(平均缩短 30% 寿命)。折边锰钢防堵沥青拌合站筛网通过 “边缘折边 + 双层焊接” 的强化设计,将边缘抗拉强度提升至 80MPa 以上,同时保留锰钢材质高耐磨、防堵的核心优势,成为适配沥青拌合站高负荷工况的专用部件。本文从产品结构、型号参数、安装方法、优缺点、实际案例五个维度,全面解析该筛网的应用价值,为沥青拌合站设备优化提供参考。

一、产品核心结构:折边设计如何提升边缘强度?

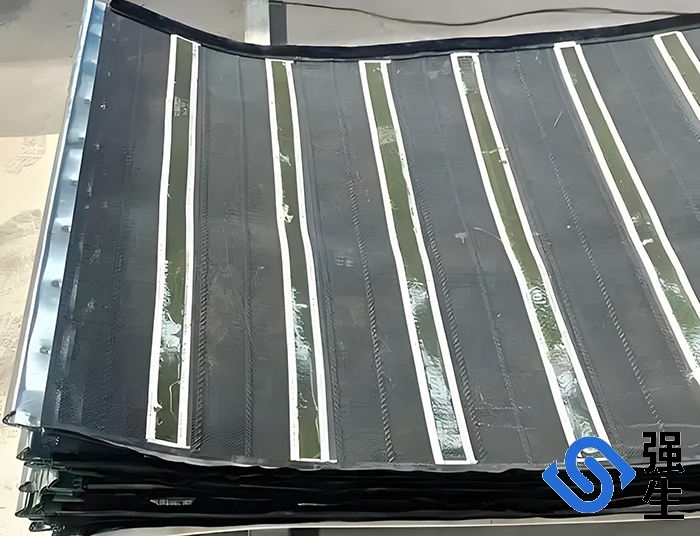

折边锰钢防堵筛网在普通锰钢筛网基础上,重点优化边缘结构,通过 “折边成型 + 焊接加固 + 防腐处理” 三重工艺,解决边缘易损问题,具体结构特点如下:

结构部位 | 工艺设计 | 核心作用 | 性能提升效果 |

边缘折边 | 将筛网边缘向内折边 20-30mm,形成 “U 型” 加固层,折边处采用冷压成型工艺(避免热加工导致材质脆化) | 分散边缘受力,减少振动疲劳开裂 | 边缘抗拉伸强度从 40MPa 提升至 80MPa,断裂风险降低 70% |

双层焊接 | 折边后与筛网本体采用双层角焊(焊脚高度 5-8mm),焊接点间距≤50mm,确保无虚焊、漏焊 | 强化边缘连接,避免折边与本体分离 | 焊接部位使用寿命延长至 180-220 天,比普通单层焊接长 2 倍 |

防腐处理 | 边缘折边区域额外喷涂环氧富锌底漆(厚度≥60μm)+ 面漆(厚度≥40μm),与筛网主体热镀锌层形成双重防护 | 抵御潮湿、高温环境下的锈蚀 | 边缘锈蚀出现时间从 60 天延长至 300 天以上 |

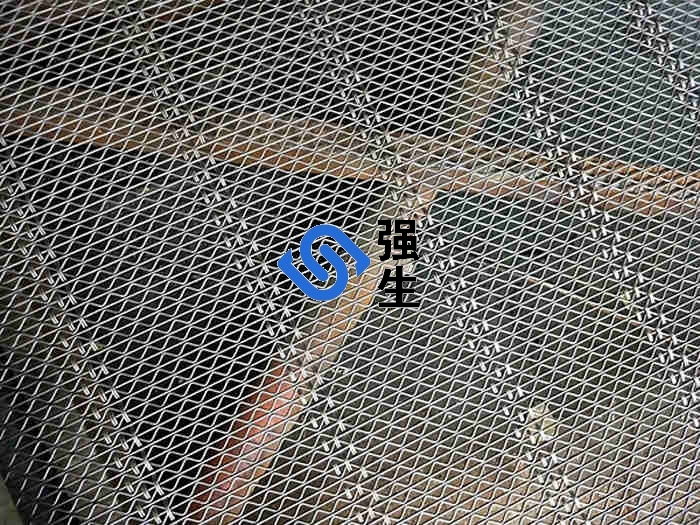

防堵孔型 | 主体筛面采用倒锥形孔或条形孔(错位排列),孔型误差≤±0.1mm,与折边区域无缝衔接 | 兼顾边缘强度与防堵性能,避免边缘积料 | 整体堵孔率控制在 5%-8%,与无折边防堵筛网持平 |

二、型号规格参数:适配不同拌合站产能与骨料级配

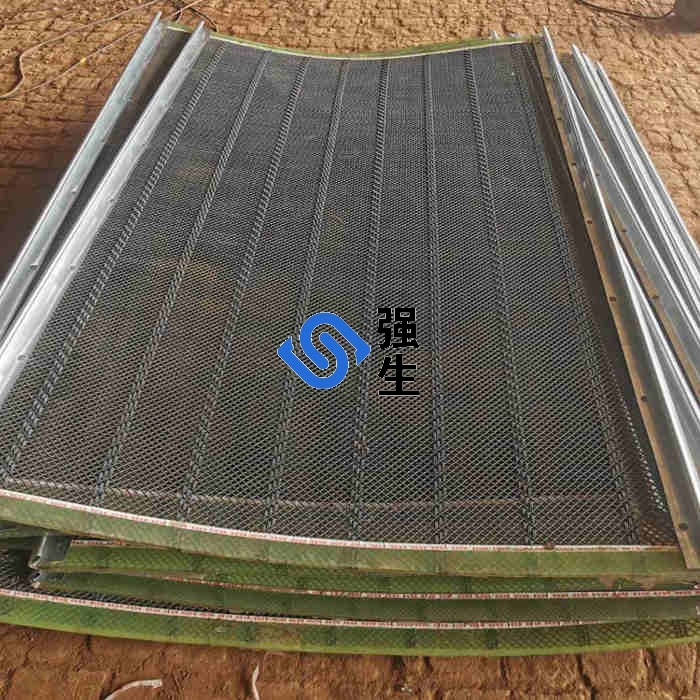

折边锰钢防堵筛网的型号需匹配沥青拌合站振动筛尺寸、骨料级配需求,主流型号参数围绕 “筛网尺寸、孔型、丝径、适配设备” 设计,确保与拌合站产能(200-400 吨 / 小时)精准对接:

型号规格(长 × 宽 × 丝径 × 孔距) | 孔型 | 适配骨料级配(mm) | 筛孔尺寸误差(mm) | 边缘折边宽度(mm) | 单块重量(kg) | 适配拌合站振动筛型号 | 处理量(吨 / 小时,玄武岩骨料) | 推荐更换周期(天) |

1200×600×3.0×4.75mm | 倒锥形孔 | AC-13(4.75mm 控制) | ±0.1 | 20 | 18 | LB2000/LB2500 | 80-120 | 120-150 |

1500×800×4.0×9.5mm | 条形孔 | AC-20(9.5mm 控制) | ±0.2 | 25 | 28 | LB3000/LB3500 | 150-200 | 150-180 |

1800×1000×5.0×19mm | 条形孔 | AC-25(19mm 控制) | ±0.3 | 30 | 42 | LB4000/LB4500 | 200-250 | 180-220 |

2000×1200×6.0×31.5mm | 倒锥形孔 | SMA-16(31.5mm 控制) | ±0.4 | 30 | 65 | LB5000/LB6000 | 250-300 | 200-250 |

参数解读:

1. 型号中 “长 × 宽” 对应单块筛网尺寸,适配振动筛分层筛面(如 LB3000 振动筛通常需 6-8 块 1500×800mm 筛网拼接);

2. “丝径” 根据骨料硬度选择:玄武岩(硬度 7 级)选 4.0-6.0mm 丝径,石灰岩(硬度 5 级)选 3.0-4.0mm 丝径,确保耐磨性与筛分精度平衡;

3. “孔距” 对应骨料级配关键粒径(如 4.75mm、9.5mm),倒锥形孔适配细骨料(≤9.5mm)防嵌塞,条形孔适配粗骨料(≥19mm)防卡孔。

三、详细安装方法:确保边缘贴合与振动稳定

折边锰钢防堵筛网的安装质量直接影响边缘受力与筛分效率,需严格遵循 “预处理 - 定位 - 固定 - 调试” 四步流程,避免因安装不当导致边缘过早损坏:

(一)安装前预处理(关键准备环节)

1. 筛框清理与检查:

◦ 拆除旧筛网后,用高压水枪(压力 0.3-0.5MPa)冲洗振动筛框表面,去除残留骨料、焊渣;

◦ 检查筛框边缘平整度(误差≤2mm/m),若存在变形(如局部凸起>3mm),需用千斤顶校正,避免筛网与筛框贴合不均导致局部受力过大;

◦ 检查筛框螺栓孔(孔径通常 16mm),若存在螺纹滑丝,需更换螺母或焊接新螺栓座(材质 Q355 碳钢)。

1. 筛网检查与裁剪:

◦ 核对筛网型号与订单一致性(如孔距、丝径、折边宽度),检查折边区域焊接点无开裂、涂层无脱落;

◦ 若振动筛尺寸特殊(非标准尺寸),需按筛框实际尺寸裁剪筛网,裁剪后边缘需用角磨机打磨光滑(避免毛刺导致安装时划伤密封件),并额外喷涂防腐漆(环氧富锌漆)。

(二)安装步骤(以 LB3000 振动筛安装 1500×800mm 筛网为例)

1. 铺设密封件:在筛框边缘铺设橡胶密封条(厚度 8mm,宽度与折边宽度一致),密封条需与筛框边缘紧密贴合(间隙≤1mm),防止骨料从边缘漏失(漏失率可控制在 2% 以下)。

2. 筛网定位与拼接:

◦ 单块筛网折边朝向筛框外侧(确保折边与筛框边缘贴合),将筛网放置在筛框指定位置,调整筛网位置使孔型与下层筛网对齐(避免错位导致级配偏差);

◦ 多块筛网拼接时,相邻筛网间隙控制在 3-5mm(预留热胀冷缩空间),间隙处用不锈钢压条(厚度 5mm)覆盖,压条两端通过螺栓固定在筛框上。

1. 螺栓固定(核心受力环节):

◦ 采用 M16×50mm 不锈钢螺栓(抗腐蚀),配合弹簧垫圈(防止振动松动),螺栓间距≤150mm(折边区域需加密至 100mm);

◦ 用扭矩扳手按 40-50N・m 扭矩拧紧螺栓(分 2 次均匀拧紧:第一次拧至 30N・m,第二次拧至标准扭矩),避免局部过紧导致筛网变形或过松导致振动位移。

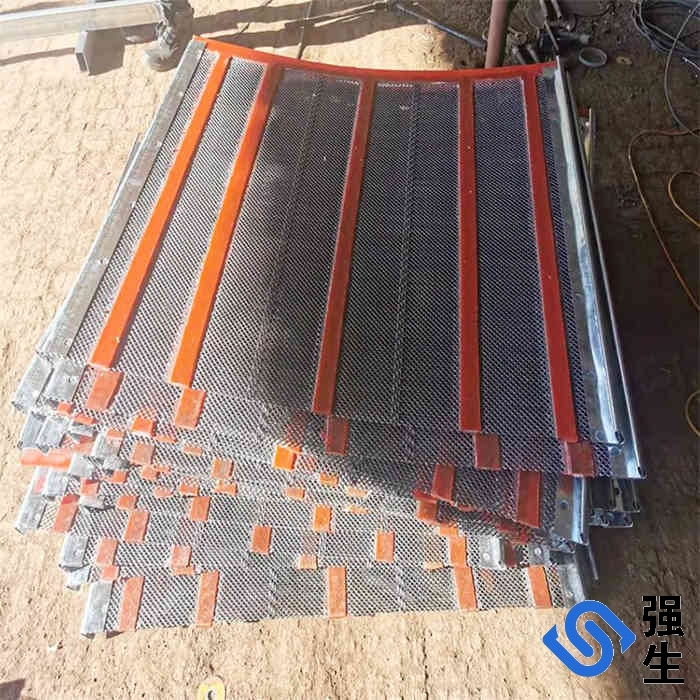

1. 边缘加固(针对大尺寸筛网):

◦ 对于 1800×1000mm 及以上大尺寸筛网,在折边区域额外加装角钢(L50×50×5mm,材质 Q355 碳钢),角钢通过螺栓与筛框、筛网折边双重固定,进一步分散边缘受力;

◦ 角钢与筛网折边之间垫橡胶垫片(厚度 3mm),避免金属直接接触导致振动磨损。

(三)安装后调试与检查

1. 空载试运行:启动振动筛,空载运行 30 分钟,观察筛网边缘无异常振动(振幅≤3mm)、无摩擦异响(如与筛框碰撞声);

2. 负载测试:按 50% 设计处理量(如 LB3000 按 100 吨 / 小时)投入骨料,运行 1 小时后检查:

◦ 边缘无漏料(可在筛框下方放置接料盘,1 小时漏料量≤5kg);

◦ 筛网无局部凸起(用直尺检测,凸起高度≤1mm);

◦ 骨料级配精度(如 4.75mm 通过率波动≤±2%),符合沥青混合料要求。

四、优缺点分析:适配场景与使用限制

折边锰钢防堵筛网在提升边缘强度的同时,也存在一定使用限制,需结合沥青拌合站工况(如骨料类型、振动筛型号、生产强度)综合评估:

(一)核心优势(对比普通无折边锰钢筛网)

优势维度 | 折边锰钢防堵筛网 | 普通无折边锰钢筛网 | 优势体现(实际应用数据) |

边缘使用寿命 | 180-220 天 | 60-90 天 | 边缘断裂周期延长 2-3 倍,某拌合站年减少边缘修补 4 次,节省成本 3.2 万元 |

整体寿命 | 150-220 天 | 90-150 天 | 整体寿命延长 40%-50%,年更换次数从 4 次降至 2 次,减少停机时间 40 小时 |

漏料率 | ≤2% | 5%-8% | 漏料率降低 60%-70%,某拌合站年减少骨料浪费 120 吨,节省成本 9.6 万元 |

维护成本 | 年维护成本 2.5-3.5 万元(100㎡/ 台) | 年维护成本 5-7 万元(100㎡/ 台) | 维护成本降低 40%-50%,主要节省边缘修补、漏料清理人工成本 |

适配高负荷工况 | 可承受日均 12 小时连续运行、骨料冲击强度 15kN/m² | 日均运行超 8 小时易出现边缘损坏 | 某高速公路拌合站(日均运行 10 小时)应用后,未出现边缘开裂问题 |

(二)主要限制与应对措施

1. 成本较高:折边锰钢防堵筛网单价(180-220 元 /㎡)比普通无折边筛网(120-150 元 /㎡)高 30%-40%。

◦ 应对措施:长期使用性价比更高(按寿命 180 天计,折边筛网日均成本 1.1 元 /㎡,普通筛网日均成本 1.3 元 /㎡),适合日均运行 8 小时以上的高负荷拌合站。

1. 重量增加:折边设计使单块筛网重量增加 15%-20%(如 1500×800mm 筛网从 24kg 增至 28kg),增加安装搬运难度。

◦ 应对措施:采用模块化设计(单块重量≤50kg),配合吊装工具(如小型电动葫芦),减少人工搬运强度;安装时配备 2 人协作,避免单人搬运导致筛网变形。

1. 适配性限制:折边宽度 20-30mm,不适配边缘空间狭窄的老旧振动筛(如筛框边缘至侧板距离<25mm)。

◦ 应对措施:针对老旧振动筛,定制窄折边(15mm)型号,或对筛框进行改造(如焊接延伸板,增加边缘空间),确保折边可正常安装。

五、实际应用案例:在不同类型拌合站的效果验证

(一)案例 1:高速公路项目拌合站(高负荷、玄武岩骨料)

• 工况:某高速公路 LB4000 拌合站,日均运行 10 小时,处理玄武岩骨料(硬度 7 级),生产 AC-25 型沥青混合料,原用普通无折边锰钢筛网(1800×1000×5.0×19mm)。

• 原问题:

a. 边缘开裂频繁:平均 60 天出现边缘焊接点开裂,每次修补需 2 小时,年修补 6 次,影响生产连续性;

b. 漏料严重:边缘漏料率 8%,年浪费骨料 240 吨,额外清理成本 1.8 万元;

c. 整体寿命短:因边缘损坏导致整体筛网 120 天即需更换,年更换 3 次,成本 7.2 万元。

• 优化方案:更换为折边锰钢防堵筛网(1800×1000×5.0×19mm,折边宽度 30mm,加装角钢加固)。

• 优化效果:

指标 | 优化前(普通无折边筛网) | 优化后(折边筛网) | 变化幅度 |

边缘开裂周期 | 60 天 | 200 天 | 延长 233% |

年修补次数 | 6 次 | 1 次 | 减少 83% |

漏料率 | 8% | 1.5% | 降低 81% |

整体寿命 | 120 天 | 180 天 | 延长 50% |

年更换成本 | 7.2 万元 | 4.8 万元 | 降低 33% |

年节省总成本 | - | 6.5 万元 | (含修补、漏料损失) |

(二)案例 2:市政工程拌合站(低负荷、石灰岩骨料)

• 工况:某市政 LB3000 拌合站,日均运行 6 小时,处理石灰岩骨料(硬度 5 级),生产 AC-13 型沥青混合料,原用普通无折边筛网(1500×800×3.0×4.75mm)。

• 原问题:边缘轻微变形,漏料率 5%,整体寿命 150 天,年更换 2 次,成本 3.6 万元。

• 优化方案:更换为窄折边锰钢防堵筛网(1500×800×3.0×4.75mm,折边宽度 20mm,无额外角钢)。

• 优化效果:

◦ 边缘变形消失,漏料率降至 1.8%,年减少骨料浪费 60 吨;

◦ 整体寿命延长至 210 天,年更换 1 次,成本降至 2.2 万元;

◦ 虽单价高 30%,但年综合成本降低 39%,适合低负荷但需控制漏料的市政项目。

六、使用建议与维护技巧:延长寿命的关键措施

1. 日常边缘检查:每日停机后,重点检查折边区域焊接点、密封件,发现焊接点开裂(长度>10mm)需及时补焊(采用 J507 焊条,焊后打磨光滑),密封件老化需立即更换;

2. 避免过载运行:按设计处理量(如 LB3000 按 200 吨 / 小时)进料,避免短时间过载(>120% 设计量)导致骨料集中冲击边缘,某拌合站因过载导致边缘开裂率上升 40%;

3. 定期防腐维护:每 3 个月对折边区域涂层进行检查,若出现涂层脱落(面积>5%),需清理表面后重新喷涂环氧富锌漆(厚度≥60μm),增强抗锈蚀能力;

若以上材料没有解决您的问题,不妨阅读以下文章或许对您有所帮助:

山东省济南市网友4月前

贵公司你好:高端锰钢焊接筛网6500元/吨能买吗

管理员回复:谢谢反馈

江苏锰钢防堵筛网用户半年前

你好:贵公司生产8个30孔2.6米㐅0.76宽这种筛网吗?材质65锰钢,要的少只要3片。能代加工吗?

管理员回复:可以,用量比较少,但是运费需要您自己承担,请联系公司客服

山东省济南市网友半年前

说的很详细并很专业,我计划订购以下规格的锰钢编织筛网,请速报一下价格 孔径20mm丝径7mm 1米×2米 1片 2米×3.3米 1片 孔径30mm丝径9mm 1米×2米 1片 2米×1.7米 1片 孔径50mm丝径10-11mm 1米×2米 1片

管理员回复:可以生产,谢谢对公司的信任及认可,价格在网上不方便说,这样吧请直接联系公司客服,我班公司质量优良,诚信发货,可以说同行业同规格比价格。