摘要:矿山用聚氨酯筛板网在砂石和冶金行业有广泛应用,5大核心使用技巧:从调试,维护和型号规格参数匹配等角度优化使用,可显著提升生产厂家筛分效率(提高15%-20%),延长聚氨酯筛板寿命(延长50%),并降低综合成本(减少20%-30%),并分析了因操作不当导致筛分效率和筛板寿命下降的问题。

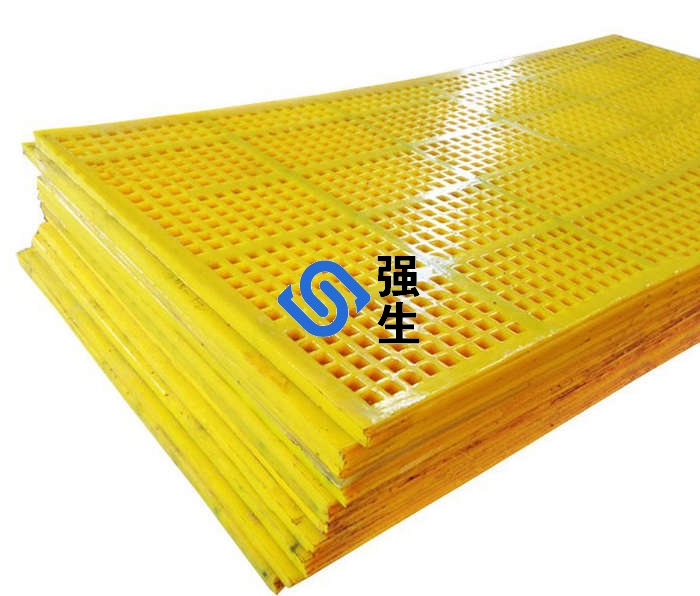

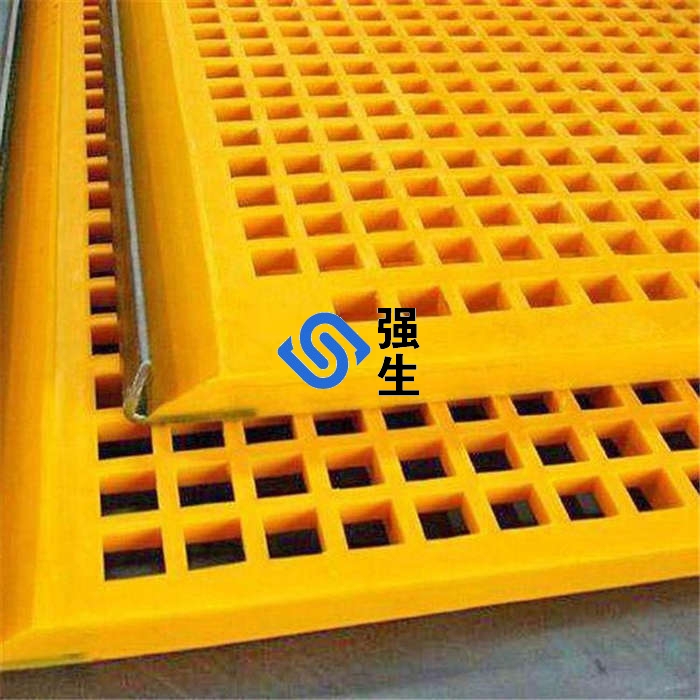

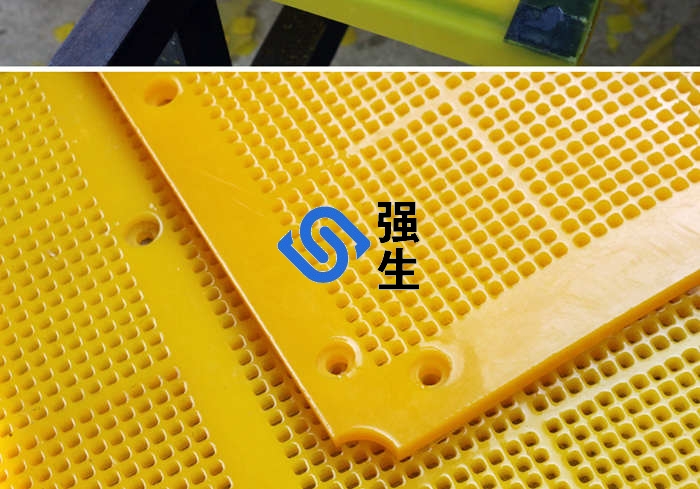

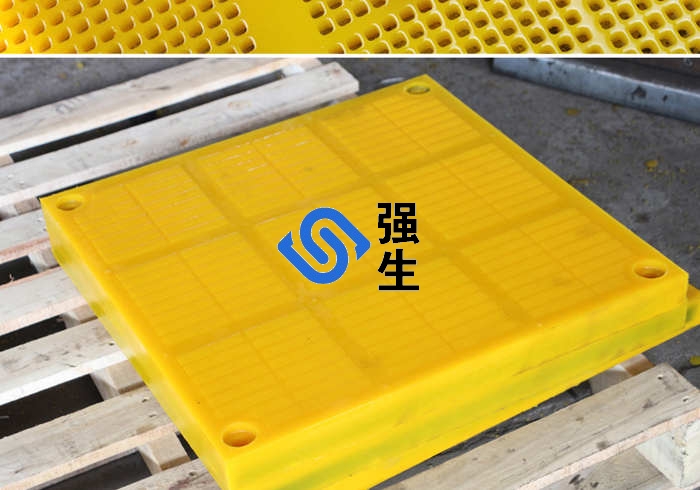

聚氨酯筛板凭借耐磨、抗冲击、防堵孔等特性,在砂石、矿山、冶金等行业的筛分环节中应用广泛。但实际使用中,多数企业因操作不当导致筛分效率下降 10%-30%,筛板寿命缩短 40% 以上。本文提炼 5 大核心使用技巧,结合型号参数对比、现场案例数据,从安装调试、日常维护、参数匹配等维度,详解如何最大化发挥聚氨酯筛板的性能,实现筛分效率与设备寿命的双重提升。

一、技巧一:精准匹配筛板型号与物料特性

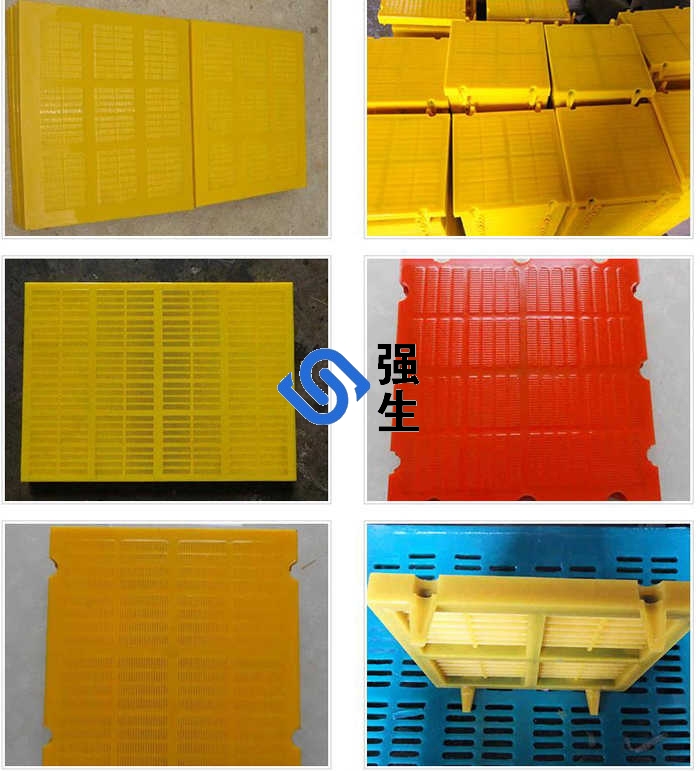

聚氨酯筛板的筛分效率首先取决于型号与物料的适配性,错误选型会导致堵孔、透筛率低等问题。以下为不同场景的型号匹配技巧:

(一)型号参数与物料适配表

物料特性 | 推荐筛板型号(孔径 × 厚度) | 孔型 | 振动频率适配(次 / 分) | 筛分效率(%) | 不匹配型号的问题 |

细砂(0.1-1mm,含泥量<10%) | 2mm×8mm | 圆形 | 1500-1800 | 85-90 | 用 5mm 筛板:细砂流失率增加 20% |

机制砂(1-3mm,含泥量 10%-20%) | 5mm×10mm | 梯形 | 1200-1500 | 80-85 | 用圆形孔:堵孔率达 30%,需频繁清理 |

粗砂(3-5mm,高硬度) | 8mm×12mm | 菱形 | 1000-1200 | 75-80 | 用 8mm×8mm:厚度不足,1 个月即磨穿 |

建筑垃圾骨料(5-10mm) | 10mm×15mm | 方形 | 800-1000 | 70-75 | 用菱形孔:骨料卡孔率增加 15% |

案例:陕西某机制砂厂处理 1-3mm 物料(含泥量 15%),初期使用 5mm×8mm 圆形孔筛板,堵孔率达 25%,筛分效率仅 65%。更换为 5mm×10mm 梯形孔筛板后,堵孔率降至 8%,效率提升至 82%,日处理量从 400 吨增至 550 吨。

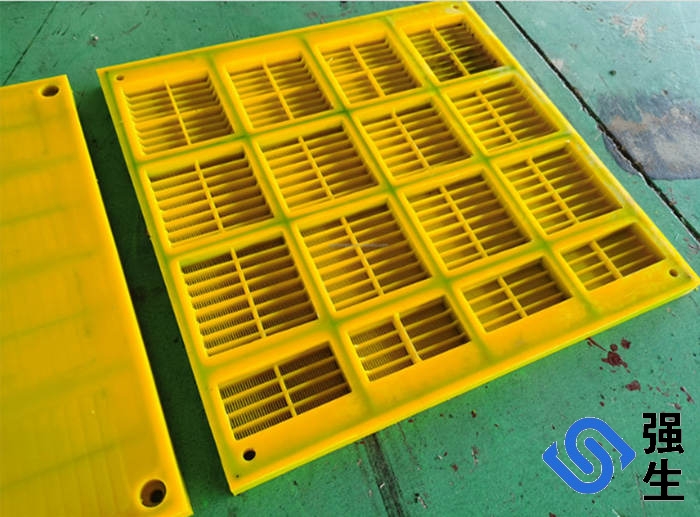

(二)关键参数调整技巧

1. 孔径选择:应略大于物料中值粒径(如处理 2mm 中值的物料,选 3-4mm 孔径),确保透筛顺畅;

2. 厚度控制:高频振动(>1500 次 / 分)选 8-10mm 厚(减少共振),低频重载选 12-15mm 厚(提升耐磨性);

3. 孔间距优化:高黏性物料孔间距加大 10%(如 5mm 孔径的孔间距从 10mm 增至 11mm),减少物料黏连。

二、技巧二:科学安装与调试,减少初期损耗

聚氨酯筛板的安装精度直接影响筛分均匀性与使用寿命,以下为安装调试的核心要点:

(一)安装前的检查与准备

1. 筛框平整度检测:用水平仪测量,误差需≤1mm/m,否则会导致筛板局部受力过大(某厂因筛框倾斜 3mm/m,筛板边缘 1 个月即出现裂纹);

2. 清理接触面:去除筛框上的残留物料、锈迹,确保筛板与筛框贴合紧密(间隙≤0.5mm);

3. 螺栓选型:采用不锈钢螺栓(防腐蚀),规格匹配筛板厚度(如 10mm 厚筛板用 M8 螺栓,扭矩 30-35N・m)。

(二)安装后的调试步骤

磨损程度 | 处理方法 | 效果 |

局部轻微磨损(<1mm) | 用聚氨酯修补剂填充磨损部位 | 延长局部寿命 1-2 个月 |

孔边缘毛刺 | 用角磨机轻轻打磨至光滑 | 减少物料卡顿,透筛率提升 5% |

小面积裂纹(<50mm) | 钻止裂孔(φ3mm)+ 贴补强钢板 | 防止裂纹扩展,维持使用 1 个月 |

案例:山东某砂厂建立 “每周清洁 + 磨损监测” 制度,其 8mm×12mm 筛板寿命从 1200 小时延长至 1800 小时,年减少更换成本 2.4 万元。

四、技巧四:优化运行参数,动态适配物料变化

生产中物料特性(粒度、含水率)常随原料波动,需通过调整运行参数适配变化,避免效率下降:

(一)振动参数调整

• 含水率升高(>30%):提高振动频率 5%-10%(如从 1200 次 / 分调至 1300 次 / 分),同时降低进料量 10%,减少堵孔;

• 粒度变粗(中值粒径增加 20%):降低振动频率(如从 1500 次 / 分调至 1300 次 / 分),加大振幅(增加 5-10mm),促进粗颗粒透筛。

(二)进料量控制

物料稳定性 | 进料量控制策略 | 筛分效率维持 |

稳定(波动≤10%) | 按设计量的 80%-90% 进料 | ≥85% |

波动大(>15%) | 安装变频给料机,实时调整进料速度 | ≥80%(未控制的仅 60%-70%) |

数据:某尾矿处理厂因原料含水率波动大(20%-40%),通过动态调整振动频率和进料量,筛分效率波动从 ±15% 降至 ±5%,月均处理量增加 800 吨。

五、技巧五:退役筛板的二次利用,降低成本

退役的聚氨酯筛板(因局部磨损或小面积损坏)可通过改造实现二次利用,适合对精度要求不高的场景:

(一)改造方法与适用场景

原型号与损坏情况 | 改造方法 | 二次利用场景 | 效果 |

5mm×10mm,局部孔磨损至 6mm | 整体作为下层筛板,配合新筛板使用 | 粗筛分预处理(去除大块杂质) | 替代碳钢网,寿命延长 3 倍 |

8mm×12mm,边缘开裂 | 切割为小块(如 50cm×50cm),用于小型振动筛 | 实验室小试筛分或低负荷场景 | 单块成本降低 70% |

各种型号,堵孔率>30% | 扩大孔径(用钻头扩至原尺寸 1.5 倍) | 处理超粗物料(如 10mm 以上骨料) | 透筛率恢复至 75% 以上 |

案例:某集团将退役的 10mm×15mm 筛板改造为粗筛预处理层,配合新筛板使用,年节省碳钢网采购成本 1.2 万元,同时减少建筑垃圾产生。

六、常见使用误区对比

错误操作 | 正确做法 | 效率 / 寿命影响 |

筛板过载运行(超设计量 20%) | 严格控制进料量,不超过设计值的 90% | 效率下降 15%→提升至 85%;寿命缩短 40%→延长至设计值 |

长期不清洁,堵孔率超 30% | 建立定期清洁制度 | 透筛率从 50%→80%;避免局部过热损坏 |

振动频率固定不变 | 随物料变化动态调整 | 效率波动 ±20%→±5% |

退役筛板直接丢弃 | 改造二次利用 | 单块成本从 300 元→90 元 |

聚氨酯筛板的高效使用需贯穿 “选型 - 安装 - 维护 - 调整” 全流程:通过精准匹配型号减少先天缺陷,规范安装确保受力均匀,日常维护延缓磨损,动态调整适配物料变化,最后通过二次利用降低成本。

掌握这 5 大技巧后,企业的筛分效率可稳定在 80% 以上(提升 15%-20%),筛板寿命延长 50%,年综合成本降低 20%-30%。建议结合自身物料特性与设备参数,制定个性化的使用维护方案,让聚氨酯筛板的性能得到充分发挥。

若以上材料没有解决您的问题,不妨阅读以下文章或许对您有所帮助:

管理员

该内容暂无评论