摘要:聚氨酯高频筛板生产厂家通过高弹性材质振动传递、防堵孔结构减少滞留以及脱水筛网控水的综合作用,有效提升砂石料筛分效率15%-20%,并降低维护成本。其优势包括型号规格、耐磨耗、抗堵孔等特性,适用于细粒砂石料筛分,案例数据验证了其显著效果。 聚氨酯筛板厂家供应哪家好还得看

在砂石料加工中,筛分效率直接影响成品质量与生产产能,而高频筛作为细粒砂石(0.15-5mm)分离的核心设备,其关键部件 —— 聚氨酯高频筛板的性能至关重要。相较于传统金属筛板,聚氨酯高频筛板凭借高弹性、抗堵孔、耐磨耗等特性,能将砂石料筛分效率提升 15%-20%,同时降低脱水筛网的维护成本。本文从工作原理、性能优势、型号参数、实际案例四个维度,揭秘聚氨酯高频筛板提升筛分效率的核心逻辑,以及脱水筛网的选型与应用要点。

一、聚氨酯高频筛板提升筛分效率的核心原理

高频筛的筛分效率依赖 “高频振动 + 精准分级”,而聚氨酯高频筛板通过材料特性与结构设计,强化了这两个核心环节,形成独特的效率提升机制:

(一)高频振动下的弹性共振效应

• 材料弹性优势:聚氨酯高频筛板采用邵氏硬度 85-90A 的弹性体材质,在高频振动(1500-3000 次 / 分)下可产生 5%-8% 的微观形变,形成 “弹性共振”—— 这种共振能将砂石料颗粒从筛面快速弹起,减少细粒物料在筛孔周边的滞留时间,使 0.15-0.3mm 细砂的通过率提升 25% 以上。

• 振动能量传递:聚氨酯材质的阻尼系数(0.05-0.1)远低于金属(0.2-0.3),振动能量损失小,可将电机振动高效传递至筛面每一处,避免局部 “死区”(金属筛板因刚性强,易出现振动薄弱区域,导致细粒堆积)。

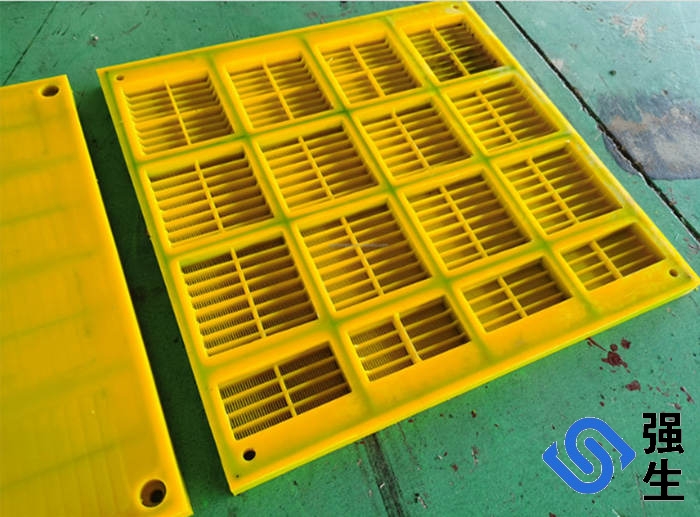

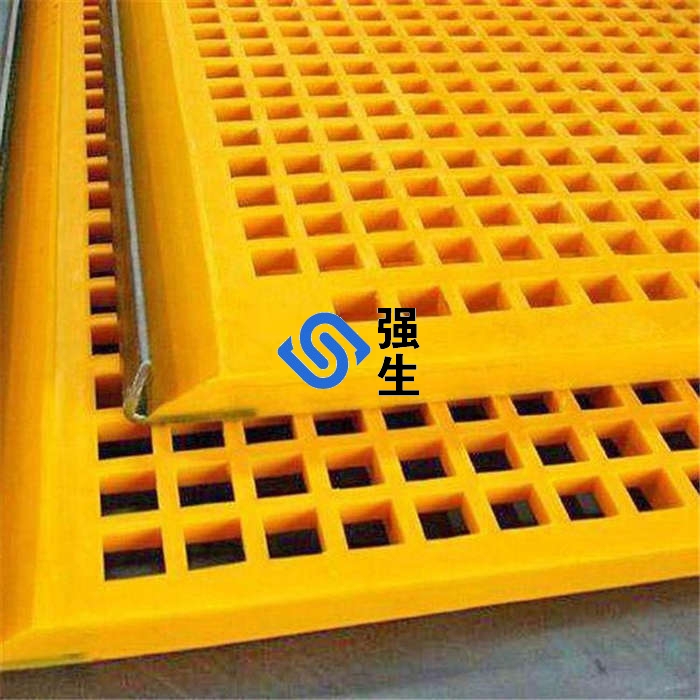

(二)防堵孔结构设计

• 倒锥形筛孔:筛孔采用 “上宽下窄” 的倒锥形设计(入口直径比出口大 10%-20%),如 1mm 筛孔入口直径 1.2mm、出口直径 1mm,细粒砂石进入后因高频振动惯性更容易排出,堵孔率比金属筛板降低 60%-70%。

• 表面微凸纹理:筛面压制 0.3-0.5mm 深的菱形凸点纹理,破坏细粒物料的黏连结构,尤其在处理含泥量 8%-15% 的砂石料时,可减少 50% 以上的泥饼形成,避免筛孔被黏土堵塞。

(三)脱水协同效应

聚氨酯高频筛板常与脱水筛网配合使用,其弹性振动可加速砂石料中水分的脱离:

• 高频振动使砂石料颗粒间的间隙扩大,水分更易渗透至筛下;

• 弹性筛面的微小形变可 “挤压” 颗粒间的游离水,使脱水后砂石料含水率比金属筛板降低 3%-5%(如机制砂含水率从 18% 降至 13%-15%),减少后续干燥工序成本。

二、聚氨酯高频筛板与传统金属筛板的性能对比

为验证聚氨酯高频筛板的效率优势,在河南某砂石厂(处理量 100 吨 / 小时,砂石料含泥量 12%,粒度 0.15-5mm)的 2040 型高频筛上进行为期 30 天的对比测试,结果如下:

性能指标 | 聚氨酯高频筛板 | 金属高频筛板(锰钢) | 效率提升幅度 |

筛分效率(%) | 92 | 75 | 提升 22.7% |

0.15-0.3mm 细砂回收率(%) | 88 | 68 | 提升 29.4% |

堵孔率(%) | 6 | 28 | 降低 78.6% |

单日磨损量(g/m²) | 12 | 45 | 减少 73.3% |

筛板寿命(小时) | 1500 | 800 | 延长 87.5% |

脱水后含水率(%) | 14 | 18 | 降低 22.2% |

吨矿筛分能耗(kW・h) | 0.75 | 0.95 | 减少 21.1% |

关键结论:

• 聚氨酯高频筛板的高弹性与防堵设计,是筛分效率提升的核心;

• 低磨损特性使筛板更换周期延长近 1 倍,减少停机维护时间(金属筛板每月更换 1 次,聚氨酯筛板每 2-3 个月更换 1 次);

• 脱水效率提升可直接降低成品砂石料的运输成本(含水率每降低 1%,每吨运输成本减少 0.5 元)。

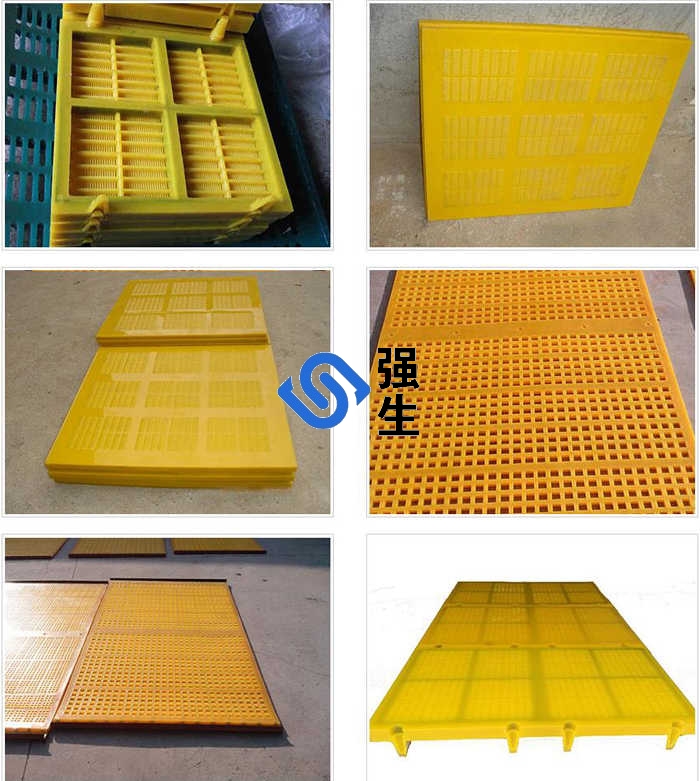

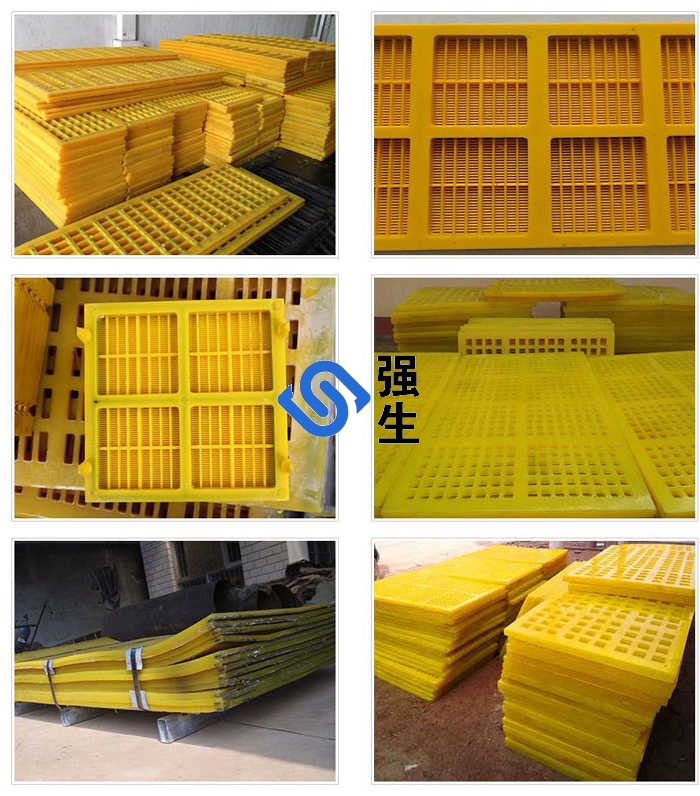

三、聚氨酯高频筛板的型号规格与适配场景

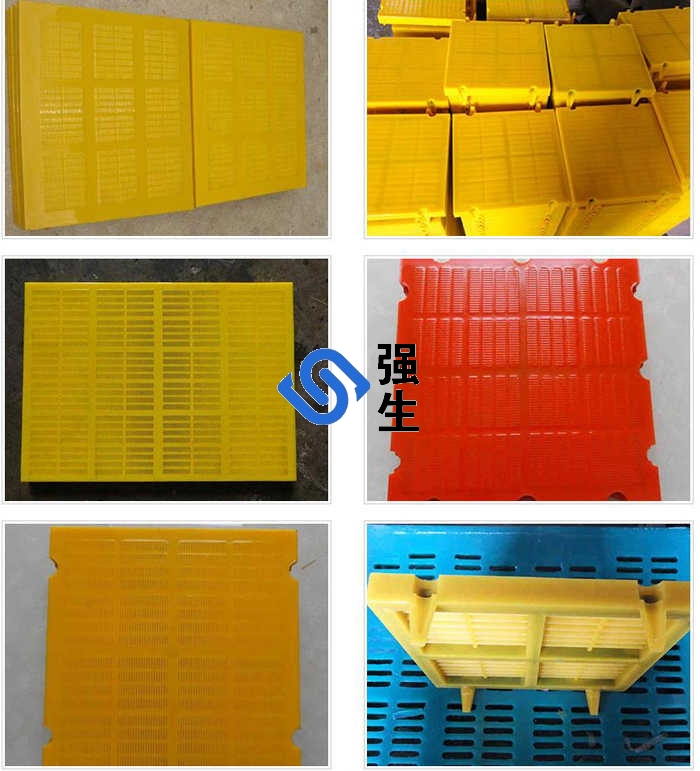

聚氨酯高频筛板需根据砂石料粒度、高频筛型号及含泥量选择,主流型号参数如下:

型号 | 筛孔尺寸(mm) | 筛板厚度(mm) | 适配高频筛型号 | 适用砂石料粒度(mm) | 推荐含泥量(%) | 邵氏硬度(A) |

G-PU-05 | 0.5-1 | 8-10 | 1836、2036 | 0.15-2 | 5-10 | 85-88 |

G-PU-10 | 1-2 | 10-12 | 2040、2440 | 0.3-3 | 8-15 | 88-90 |

G-PU-20 | 2-3 | 12-15 | 2448、3048 | 0.5-5 | 10-20 | 90-92 |

G-PU-30(增强型) | 3-5 | 15-20 | 3060、3660 | 1-8 | 15-25 | 92-95 |

选型逻辑:

• 细粒砂石料(0.15-2mm,如混凝土用砂)优先选 G-PU-05(小孔径 + 低硬度),确保细砂回收率;

• 中粒砂石料(0.5-5mm,如干混砂浆用砂)适配 G-PU-10/G-PU-20,平衡效率与耐磨性;

• 高含泥量砂石料(>15%,如河砂尾料)需选 G-PU-20/G-PU-30(增强型),其表面纹理与厚板设计可减少堵孔;

• 增强型 G-PU-30 内置钢骨架,抗拉伸强度达 35MPa,适合大型高频筛(宽度>3m),避免筛板因高频振动变形。

四、脱水筛网的适配与协同设计

聚氨酯高频筛板的效率提升需与脱水筛网协同,脱水筛网作为二次脱水与细粒截留的关键部件,其选型需与筛板匹配:

(一)脱水筛网的核心参数

脱水筛网型号 | 网孔尺寸(mm) | 材质类型 | 适配聚氨酯高频筛板型号 | 脱水后含水率(%) | 适用场景(砂石料类型) |

T-PU-05 | 0.5-1 | 聚氨酯单丝 | G-PU-05 | 12-14 | 细砂(0.15-2mm) |

T-PU-10 | 1-2 | 聚氨酯复丝 | G-PU-10 | 13-15 | 中砂(0.3-3mm) |

T-PU-20 | 2-3 | 聚氨酯 + 钢丝复合 | G-PU-20/G-PU-30 | 14-16 | 粗砂(0.5-5mm) |

(二)协同设计要点

1. 孔径匹配:脱水筛网孔径应与聚氨酯高频筛板孔径一致或略小(如筛板 1mm,脱水筛网 0.8mm),确保细粒砂石不流失;

2. 振动频率同步:脱水筛网的振动频率需与高频筛板保持一致(1500-3000 次 / 分),避免因频率差异导致物料在两筛面间堆积;

3. 安装间隙控制:高频筛板与脱水筛网的安装间隙需≤5mm,减少物料在过渡区域的滞留,确保连续作业。

五、实际应用案例:砂石料筛分效率提升验证

(一)案例 1:机制砂细粒回收(河南某砂石厂)

• 工况:处理量 100 吨 / 小时,机制砂含泥量 12%,粒度 0.15-5mm,原用金属高频筛板,细砂(0.15-0.3mm)回收率仅 65%,堵孔率 28%,脱水后含水率 18%。

• 改造方案:更换为 G-PU-10 聚氨酯高频筛板 + T-PU-10 脱水筛网,调整高频筛振动频率至 2500 次 / 分。

• 效果对比:

指标 | 改造前(金属筛板) | 改造后(聚氨酯筛板 + 脱水筛网) | 变化幅度 |

细砂回收率(0.15-0.3mm) | 65% | 88% | 提升 35.4% |

筛分效率 | 75% | 92% | 提升 22.7% |

堵孔率 | 28% | 6% | 降低 78.6% |

脱水后含水率 | 18% | 14% | 降低 22.2% |

筛板更换周期 | 30 天 | 90 天 | 延长 200% |

年细砂增收(80 元 / 吨) | 57.6 万元 | 161.28 万元 | 增加 103.68 万元 |

(二)案例 2:河砂尾料处理(江苏某洗砂厂)

• 工况:河砂尾料含泥量 18%,粒度 0.15-3mm,处理量 80 吨 / 小时,原用金属筛板时日均堵孔清理时间 4 小时,筛分效率仅 70%。

• 改造方案:选用 G-PU-20 增强型聚氨酯高频筛板(倒锥形 2mm 筛孔)+T-PU-20 脱水筛网,加装超声波防堵辅助装置(针对高含泥量)。

• 效果对比:

• 耐酸碱范围:pH 2-12(金属筛网 pH 5-9),在铜矿(pH 4-5)、铅锌矿(pH 8-9)等有腐蚀性矿浆的场景中,无锈蚀、溶胀现象;

• 耐温区间:-40℃-90℃,在东北高寒矿山(冬季 - 30℃)或井下高温环境(夏季 60℃)中,性能稳定无脆化或软化;

• 抗紫外线老化:添加 0.5% 抗氧剂后,户外暴晒 12 个月,性能衰减率<10%,适合露天矿山使用。

二、结构设计:高效筛分的关键支撑

科学的结构设计是聚氨酯筛板筛网发挥材料性能的桥梁,从孔型到边框,每一处细节都围绕 “高效筛分” 展开:

(一)孔型与孔径的精准匹配

• 梯形孔设计:上宽下窄的结构(上口径 = 下口径 + 1.5mm),使物料进入后不易卡滞,细粒通过率比方形孔提高 25%;

• 孔距优化:相邻孔中心距为孔径的 1.2-1.5 倍,在保证筛网强度的同时,开孔率可达 45%-55%(金属筛网为 35%-40%),直接提升单位面积处理量;

• 边缘圆角处理:孔口边缘采用 R0.5-R1mm 圆角,避免直角对物料的切割阻力,减少物料通过时间。

(二)骨架增强的结构稳定性

• 钢骨架复合:在 10mm 以上厚度的筛板中,内置 1.2-2mm 高碳钢网骨架,使抗撕裂强度提升至 90-110kN/m,可承受 500kg 以上大块矿石冲击;

• 边框加厚设计:四周边框厚度比筛面主体厚 3-5mm,与振动筛横梁接触部位采用耐磨橡胶垫,减少安装部位的磨损。

(三)防堵与排料的细节优化

指标 | 改造前(金属筛板) | 改造后(聚氨酯筛板 + 脱水筛网) | 变化幅度 |

日均清理时间 | 4 小时 | 0.5 小时 | 减少 87.5% |

筛分效率脱水筛网 | 70% | 89% | 提升 27.1% |

尾料含水率 | 20% | 15% | 降低 25% |

年维护成本 | 12 万元 | 4 万元 | 降低 66.7% |

年处理量 | 21.6 万吨 | 28.08 万吨 | 增加 30% |

(三)案例 3:干混砂浆用砂筛分(山东某建材厂)

• 需求:干混砂浆用砂要求粒度 0.3-2mm,含水率≤13%,细砂(0.3-0.6mm)占比≥40%。

• 选型方案:G-PU-10 聚氨酯高频筛板(1mm 筛孔)+T-PU-10 脱水筛网,振动频率 2200 次 / 分。

• 运行数据:

◦ 筛分效率稳定在 93%,0.3-2mm 粒度合格率 98%;

◦ 细砂(0.3-0.6mm)占比 45%,满足干混砂浆配方要求;

◦ 脱水后含水率 12.5%,无需二次干燥,直接用于生产;

◦ 筛板使用寿命 120 天,比金属筛板(45 天)延长 167%,年减少更换成本 8 万元。

六、聚氨酯高频筛板的选型与维护建议

(一)选型三步骤

1. 明确砂石料特性:

◦ 粒度分布:重点关注 0.15-0.3mm 细砂占比(占比>20% 需选小孔径筛板,如 G-PU-05);

◦ 含泥量:含泥量>15% 优先选增强型(G-PU-20/G-PU-30),并搭配超声波防堵装置;

◦ 硬度:石英砂等高硬度砂石料(莫氏硬度 7 级)需选邵氏硬度 92-95A 的筛板,提升耐磨性。

1. 匹配高频筛参数:

◦ 筛面尺寸:筛板宽度需与高频筛框一致(误差 ±5mm),长度根据筛机型号定制(如 2040 型筛机适配 2.0×4.0m 筛板);

◦ 振动频率:高频筛频率>2500 次 / 分时,选高弹性筛板(邵氏 85-88A),避免高频振动导致筛板疲劳断裂。

1. 验证防堵与脱水效果:

◦ 要求厂家提供同类型砂石料的堵孔率测试报告(含泥量 12% 时堵孔率需≤8%);

◦ 脱水效果需实地测试(如机制砂脱水后含水率需≤15%),避免理论数据与实际不符。

(二)维护要点

1. 日常检查:每日开机前检查筛板边缘固定螺栓(扭矩≥30N・m),避免高频振动导致螺栓松动;清理筛面残留物料,防止次日开机时堵孔。

2. 定期维护:每 15 天用高压水枪(0.3MPa)冲洗筛孔,去除残留黏土;每月检查筛板表面凸点纹理磨损情况(磨损深度>0.2mm 时需更换,否则防堵效果下降)。

3. 特殊工况处理:

◦ 冬季低温(<5℃)时,开机前需预热筛板(可用热风枪吹 10-15 分钟),避免筛面结冰导致振动异常;

◦ 处理高含泥量砂石料时,每 30 天在筛面涂抹一次专用防粘剂(聚四氟乙烯乳液),进一步降低堵孔率。

聚氨酯高频筛板提升砂石料筛分效率,并非单一因素作用,而是 “高弹性材质传递振动 + 防堵孔结构减少滞留 + 脱水筛网协同控水” 的综合结果。从细砂回收率提升到堵孔率降低,从能耗减少到维护成本下降,实际案例数据均证明,其在细粒砂石料筛分中具有显著优势。

若以上材料没有解决您的问题,不妨阅读以下文章或许对您有所帮助:

江苏聚氨酯筛网用户半年前

聚氨酯包边不锈钢条缝筛做吗?

管理员回复:能做,请说一下所需要的规格情况,您也可以直接联系公司客服直接订货