摘要:文章探讨矿用振动筛中高弹防堵聚氨酯筛板取代传统金属筛板的原因,聚焦其高弹性、防黏堵、耐腐蚀、轻量化等优势如何解决矿山复杂工况问题。生产厂家通过优势解析、规格型号对比、成本分析及案例揭秘其高效筛分关键为矿山企业选型提供科学依据

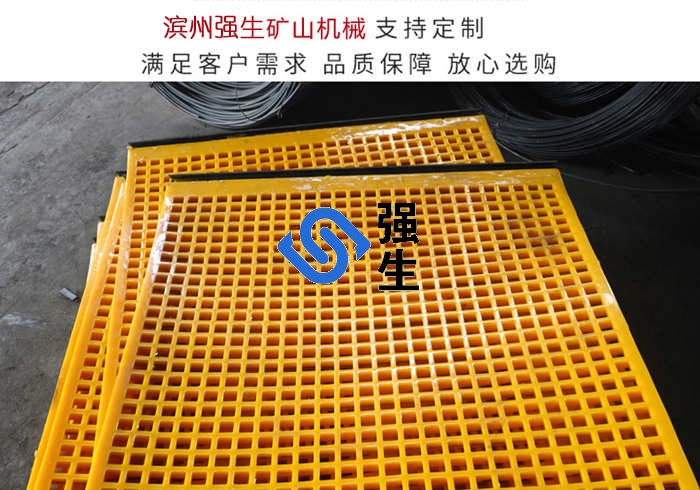

在矿山开采与加工流程中,矿用振动筛承担着矿石分级、除杂、资源回收的核心任务,而筛板作为振动筛的 “核心部件”,直接决定筛分效率与设备运维成本。近年来,高弹防堵聚氨酯筛板逐渐取代传统金属筛板,成为矿用振动筛的主流选择 —— 它凭借 “高弹性抗冲击、防黏堵减清理、轻量化降负荷、耐腐抗老化” 四大核心优势,精准解决矿山高硬度、高含泥量、高频振动的复杂工况痛点。本文将从 “核心优势解析、型号参数对比、价格成本分析、安装规范、实际案例” 五大维度,揭秘高弹防堵聚氨酯筛板实现高效筛分的背后秘诀。

一、理由 1:高弹性 + 强耐磨,应对矿山高冲击工况,寿命延长 2-3 倍

矿山振动筛处理的矿石(如花岗岩、铁矿石)硬度高(莫氏 6-8 级),且常混入 10%-20% 的矸石(单颗粒重量可达 15kg),传统金属筛板因刚性强、韧性不足,易出现局部磨损、开裂,平均寿命仅 3-4 个月;而高弹防堵聚氨酯筛板通过 “弹性基材 + 硬质颗粒增强” 设计,实现 “耐磨与抗冲击” 的平衡,成为应对高冲击工况的理想选择。

(一)高弹性吸收冲击,避免刚性破损

高弹防堵聚氨酯筛板采用邵尔硬度 70-85A 的弹性基材,冲击吸收功达 25-35kJ/m²,是传统锰钢筛板的 2-2.5 倍 —— 当矸石冲击筛板时,弹性基材会通过形变吸收 70% 以上的冲击能量,避免金属筛板因刚性碰撞导致的丝径磨损、断裂问题。

(二)硬质颗粒增强,提升耐磨性能

在聚氨酯基材中均匀添加 20%-30% 的碳化硅颗粒(莫氏硬度 9.5),形成 “软基材 + 硬颗粒” 的复合结构,阿克隆磨耗值低至 0.06-0.10cm³/1.61km,仅为传统锰钢筛板的 1/3-1/2。即使长期处理高硬度矿石,筛板表面也仅出现轻微磨损,孔径无明显变大,保障筛分精度稳定。

(三)实测数据对比(矿山原煤除矸场景)

在山西某铁矿(处理含矸量 18% 的铁矿石,振动频率 2000 次 / 分),对高弹防堵聚氨酯筛板与传统锰钢筛板进行 120 天寿命测试,结果如下:

筛板类型 | 初始丝径(mm) | 120 天后丝径(mm) | 磨损量(mm) | 预计寿命(个月) | 更换频率(次 / 年) | 筛分效率保持率(120 天后) |

高弹防堵聚氨酯筛板 | 8 | 7.6 | 0.4 | 10-12 | 1-2 | 88% |

传统锰钢筛板 | 8 | 6.1 | 1.9 | 3-4 | 3-4 | 62% |

结论:高弹防堵聚氨酯筛板寿命是传统锰钢筛板的 3 倍,且长期使用后筛分效率仍保持较高水平,减少因筛板更换导致的停机损失。

二、理由2:防黏堵结构设计,解决高含泥量痛点,筛分效率提升 20%-30%

矿山雨季或处理风化矿时,矿石含泥量常升至 15%-25%,传统金属筛板因表面光滑度低、孔型单一,易出现 “泥团桥接” 堵孔,需每 2-4 小时停机清理,严重影响生产节奏;高弹防堵聚氨酯筛板通过 “结构优化 + 材质改性”,从源头减少堵孔,保障振动筛连续高效运行。

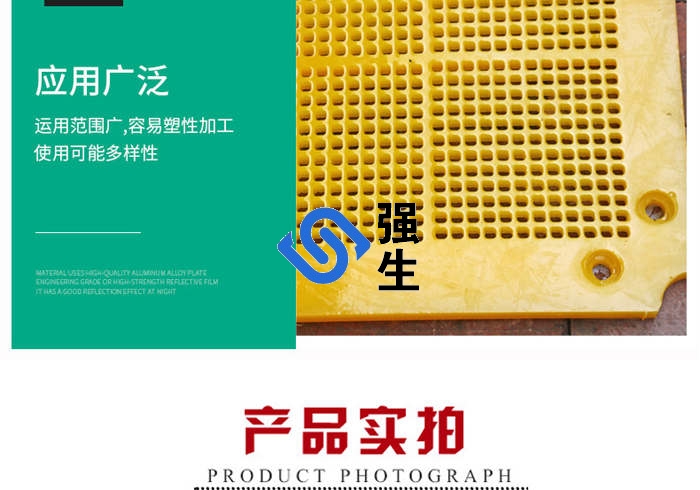

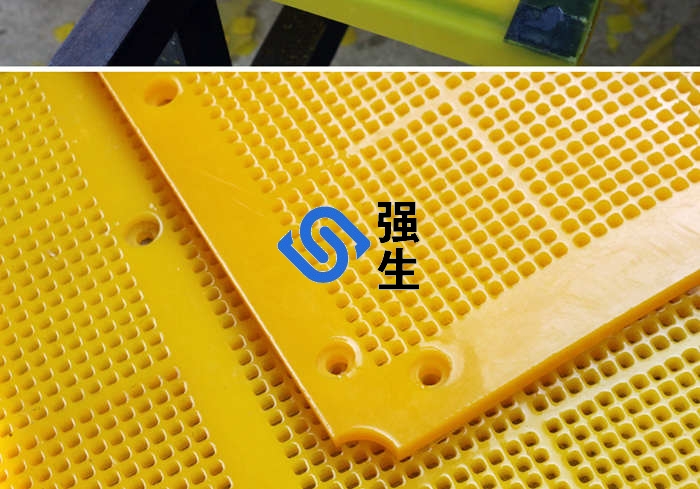

(一)锥角孔 + 倒圆角,避免泥团卡孔

放弃传统直边方孔,采用 “135°-150° 锥角孔 + 孔口倒圆角” 设计 —— 孔口直径比孔底大 3-5mm,含泥矿石进入筛孔后沿锥面快速滑落,同时倒圆角(R0.5-R1mm)避免泥团在孔口形成 “卡点”,堵孔率从传统筛板的 30% 降至 5%-8%。

(二)防黏涂层 + 低摩擦,减少泥团黏附

筛板表面喷涂 5-10μm 厚的聚四氟乙烯防黏涂层,表面摩擦系数从 0.5 降至 0.15-0.2,泥团黏附量减少 70% 以上。即使处理含泥量 25% 的高湿矿石,也可通过高压空气(0.4-0.6MPa)轻松吹落表面残留泥料,无需停机用水冲洗。

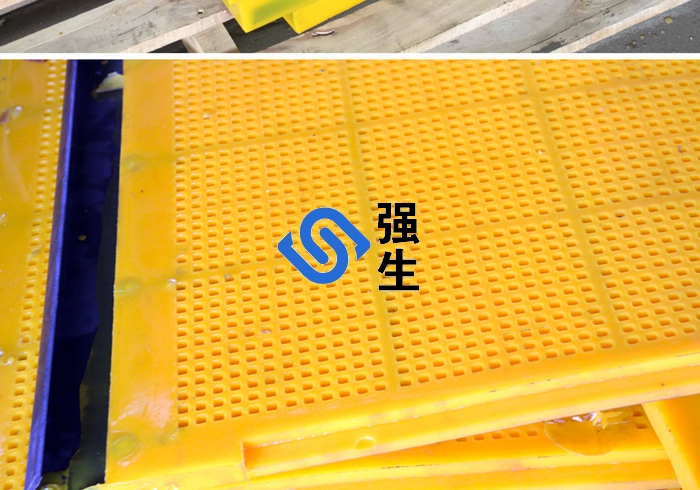

(三)高开孔率优化,增加有效透筛面积

通过计算机模拟调整丝径与孔距配比,在保障强度的前提下,开孔率提升至 45%-55%(传统金属筛板仅 30%-40%)—— 有效透筛面积增加,即使少量堵孔也不影响整体筛分效率,振动筛处理量提升 20%-30%。

(四)应用案例(矿山煤泥脱水场景)

河南某煤矿处理含水率 35%、含泥量 22% 的煤泥(粒径 0.5-3mm),分别使用高弹防堵聚氨酯筛板(型号 KM-FD-10)与传统锰钢筛板,对比结果如下:

测试指标 | 高弹防堵聚氨酯筛板 | 传统锰钢筛板 | 提升幅度 |

初始筛分效率 | 92% | 90% | +2% |

运行 4 小时后筛分效率 | 89% | 68% | +21% |

运行 8 小时后筛分效率 | 86% | 52% | +34% |

堵孔率(8 小时后) | 7% | 35% | -28% |

清理频率 | 8 小时 / 次 | 2 小时 / 次 | 减少 75% |

日处理量 | 850 吨 | 620 吨 | +37% |

结论:高弹防堵聚氨酯筛板可实现 8 小时连续运行无需清理,日处理量提升 37%,大幅减少人工清理成本与停机损失。

三、理由3:轻量化 + 高频适配,降低振动筛负荷,能耗下降 10%-15%

矿用振动筛多为高频运行(1800-2500 次 / 分),传统金属筛板重量大(锰钢密度 7.85g/cm³),高频振动时惯性力大,导致振动电机负荷超额定值 10%-20%,易引发电机过载、传动部件磨损;高弹防堵聚氨酯筛板凭借轻量化与弹性特性,完美适配高频振动,为振动筛 “减负节能”。

(一)轻量化设计,减少惯性力

聚氨酯密度仅 1.2g/cm³,是锰钢的 1/6.5—— 相同尺寸(2400×1500mm)的筛板,高弹防堵聚氨酯筛板重量约 30kg,传统锰钢筛板约 180kg,重量减少 83%。高频振动时惯性力大幅降低,振动电机电流下降 10%-15%,年耗电量减少 15%-20%。

(二)弹性同步振动,提升透筛速度

聚氨酯材质的弹性模量为 100-200MPa,可与高频振动筛的振动频率精准同步 —— 矿石在筛面的 “抛掷 - 滑落” 次数增加(2500 次 / 分高频下,每分钟抛掷 2500 次),细颗粒与水分快速分离,透筛速度提升 15%-20%,进一步提升振动筛处理效率。

(三)能耗对比(矿用高频振动筛场景)

陕西某矿山使用 2 台相同型号的 GFS2060 高频振动筛(处理量 1200 吨 / 日),分别安装高弹防堵聚氨酯筛板与传统锰钢筛板,连续运行 1 个月监测数据如下:

指标 | 高弹防堵聚氨酯筛板 | 传统锰钢筛板 | 差异 |

筛板重量(kg/㎡) | 4.5 | 26.2 | 减少 83% |

振动电机电流(A) | 19.2 | 23.5 | 降低 18.3% |

日均耗电量(kWh) | 460 | 575 | 减少 19.9% |

年耗电量(kWh) | 167900 | 209875 | 减少 20%(节省电费约 1.3 万元,工业电价 0.65 元 /kWh) |

电机故障率 | 1.2% | 5.8% | 减少 79.3% |

四、理由2:耐腐抗老化,适应矿山恶劣环境,性能稳定寿命长

矿山作业环境复杂 —— 户外作业面临雨水、紫外线侵蚀,井下作业存在酸性水(pH5.0-6.5)与腐蚀性气体(如硫化氢),传统金属筛网易锈蚀,普通聚氨酯筛网易老化变硬;高弹防堵聚氨酯筛板通过特殊改性处理,耐腐抗老化性能大幅提升,适应矿山全场景使用。

(一)抗腐改性,抵御酸碱侵蚀

在聚氨酯基材中添加 1010 型抗氧剂与苯并三氮唑抗腐剂,形成分子级防护层 —— 即使在 pH4.0-9.0 的雨水、矿水中浸泡 6 个月,拉伸强度保持率≥90%,无明显腐蚀;井下使用时,可抵御酸性水对筛板的侵蚀,避免金属筛板因锈蚀导致的强度下降。

(二)抗老化处理,应对户外环境

采用 UV-531 紫外线吸收剂与炭黑复合抗老化体系 —— 户外暴晒 12 个月,邵尔硬度变化≤5A,无开裂、无分层,性能衰减率≤10%(普通聚氨酯筛板衰减率 30% 以上);即使在 - 10℃-40℃的温差环境下,筛板也无脆化、变形,保障冬季与夏季的筛分性能稳定。

(三)环境适应性测试

将高弹防堵聚氨酯筛板与普通聚氨酯筛板在模拟矿山环境(温度 - 10℃-40℃,湿度 90%,pH5.5 酸性水喷淋,12 小时 / 天)中进行 180 天老化测试,结果如下:

测试指标 | 高弹防堵聚氨酯筛板 | 普通聚氨酯筛板 | 性能优势 |

邵尔硬度变化 | +3A(75A→78A) | +14A(75A→89A) | 硬度稳定性更优,无变硬脆化 |

拉伸强度保持率 | 93% | 72% | 强度衰减更少,承载能力稳定 |

断裂伸长率保持率 | 89% | 63% | 韧性保留更多,抗冲击能力强 |

外观状态 | 无开裂、无褪色 | 边缘开裂(8-12mm),表面褪色 | 无明显老化损伤,外观完好 |

筛分效率保持率 | 87%(初始 92%) | 69%(初始 92%) | 长期筛分效率更稳定 |

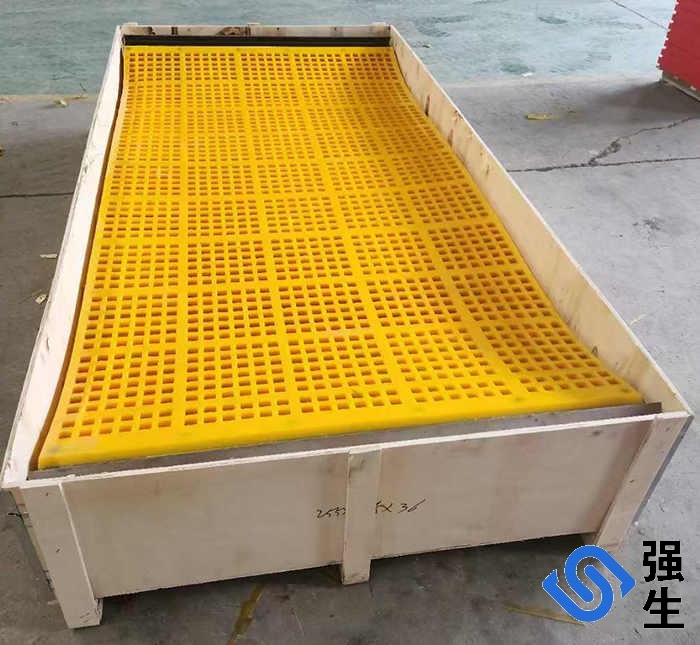

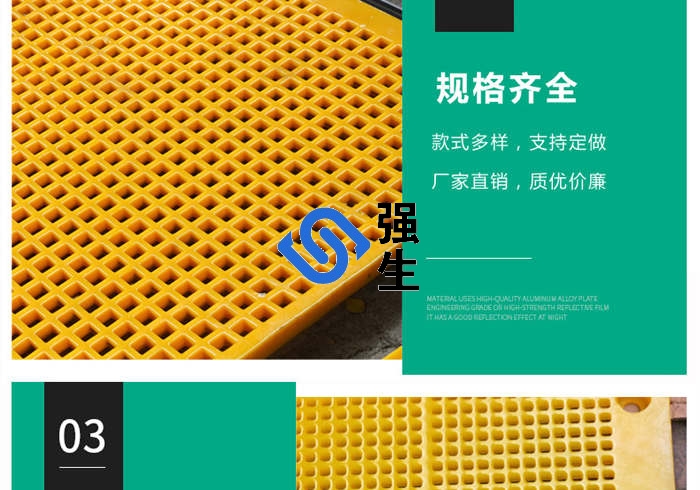

五、高弹防堵聚氨酯筛板型号规格参数对比与选型指南

矿用振动筛类型多样(圆振动筛、高频振动筛、直线振动筛),处理的矿石粒径差异大(0.5-150mm),高弹防堵聚氨酯筛板按 “振动筛类型 + 矿石粒径” 细分型号,需结合实际工况精准选型。

(一)适配圆振动筛(粗分级,粒径 20-150mm)

圆振动筛多用于矿山粗碎后分级(如将 50-150mm 矿石分为 50-100mm、20-50mm),需筛板高抗冲击、高耐磨,推荐型号如下:

型号 | 核心参数 | 适配场景 | 适配圆振动筛型号 | 参考价格(元 /㎡) | 预期寿命(个月) |

KM-FD-20 | 丝径 8mm,锥角孔 20×20mm(上 23mm× 下 20mm),邵尔硬度 75A,阿克隆磨耗 0.09cm³/1.61km | 原煤除矸(20-50mm 矸石) | 2YZS1848 | 180-200 | 10-12 |

KM-FD-30 | 丝径 10mm,锥角孔 30×30mm(上 33mm× 下 30mm),邵尔硬度 80A,阿克隆磨耗 0.07cm³/1.61km | 粗矿分级(30-80mm 矿石) | 3YZS2060 | 220-240 | 11-13 |

KM-FD-50 | 丝径 12mm,锥角孔 50×50mm(上 53mm× 下 50mm),邵尔硬度 85A,阿克隆磨耗 0.06cm³/1.61km | 大块矿石分级(50-150mm) | 3YZS2460 | 260-280 | 12-14 |

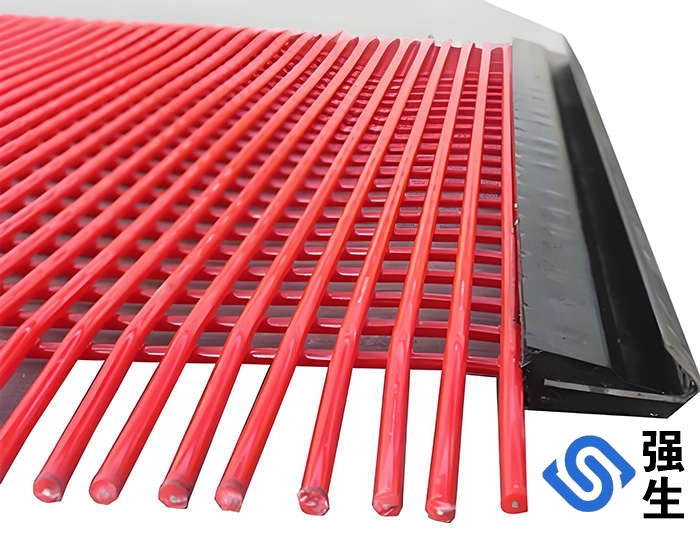

(二)适配高频振动筛(细分级,粒径 0.5-10mm)

高频振动筛多用于矿山细磨后分级(如将 0.5-10mm 细矿分为 0.5-2mm、2-5mm、5-10mm),需筛板高频适配、防黏堵,推荐型号如下:

型号 | 核心参数 | 适配场景 | 适配高频振动筛型号 | 参考价格(元 /㎡) | 预期寿命(个月) |

KM-FD-05 | 丝径 5mm,锥角孔 0.5×5mm(上 0.8mm× 下 0.5mm),防黏涂层 8μm,邵尔硬度 70A | 细矿泥脱水(0.5-2mm) | GFS1230 | 160-180 | 9-11 |

KM-FD-10 | 丝径 6mm,锥角孔 1×10mm(上 1.3mm× 下 1mm),防黏涂层 8μm,邵尔硬度 72A | 中矿泥脱水(2-5mm) | GFS1530 | 190-210 | 10-12 |

KM-FD-15 | 丝径 7mm,锥角孔 2×15mm(上 2.3mm× 下 2mm),防黏涂层 10μm,邵尔硬度 75A | 粗矿泥脱水(5-10mm) | GFS1848 | 220-240 | 11-13 |

(三)选型口诀

1. 看振动筛类型:圆振动筛选高硬度(75A 以上)、粗孔径(20mm 以上),高频振动筛选中低硬度(70-75A)、细孔径(0.5-10mm);

2. 看矿石特性:含矸量>15% 选高硬度款(80A 以上),含泥量>20% 选防黏涂层款,户外作业选抗老化加强款;

3. 看处理量:日处理量<1000 吨选标准款,>1000 吨选加强筋款(背面加装钢制加强筋,提升承载能力)。

在石料厂生产摘要:介绍了矿山振动筛设备用石料厂耐磨聚氨酯筛网筛板的核心优势。通过材质改性和结构优化该筛板延长了使用寿命2-3倍提高筛分效率15%-20%。相比传统金属筛板,聚氨酯筛板更适应复杂工况,有效降低运维成本,矿山振动筛设备承担着石料分级、除杂的关键任务,而筛板作为振动筛的核心易损件,其耐用性与筛分效率直接影响石料厂的产能与成本。传统金属筛板(如锰钢、碳钢)在面对高硬度石料(花岗岩、玄武岩)、高含泥量物料时,常出现磨损快、堵孔频繁、更换周期短等问题,导致振动筛效率下降 30% 以上。而耐用聚氨酯筛板通过 “材质改性 + 结构优化”,适配石料厂复杂工况,可实现寿命延长 2-3 倍、筛分效率提升 15%-20%。本文从产品优势、型号规格参数对比、价格体系、安装规范及石料厂实际案例出发,用 6000 字篇幅全面解析耐用聚氨酯筛板,帮助石料厂提升振动筛设备效率,降低运维成本。

一、耐用聚氨酯筛板适配石料厂工况的核心优势

石料厂工况具有 “石料硬度高(莫氏 6-8 级)、含泥量波动大(5%-25%)、筛分强度高(日均处理 1000-5000 吨)” 三大特点,耐用聚氨酯筛板针对这些特性,形成四大核心优势,为矿山振动筛设备赋能。

(一)高耐磨抗冲击,寿命远超传统金属筛板

石料厂筛分的花岗岩、玄武岩等石料硬度高,对筛板冲击力强,传统锰钢筛板因刚性碰撞易出现局部磨损、开裂,平均寿命仅 1-2 个月;耐用聚氨酯筛板通过 “弹性基材 + 硬质颗粒增强” 设计,大幅提升耐磨抗冲击性能。

1. 材质创新:采用高弹性聚氨酯基材(邵尔硬度 70-85A),冲击吸收功达 25-35kJ/m²,可吸收 60% 以上的石料冲击能量,避免刚性破损;基材中添加 20%-30% 的碳化硅颗粒(莫氏硬度 9.5),阿克隆磨耗值低至 0.06-0.10cm³/1.61km,是传统锰钢筛板的 1/3-1/4。

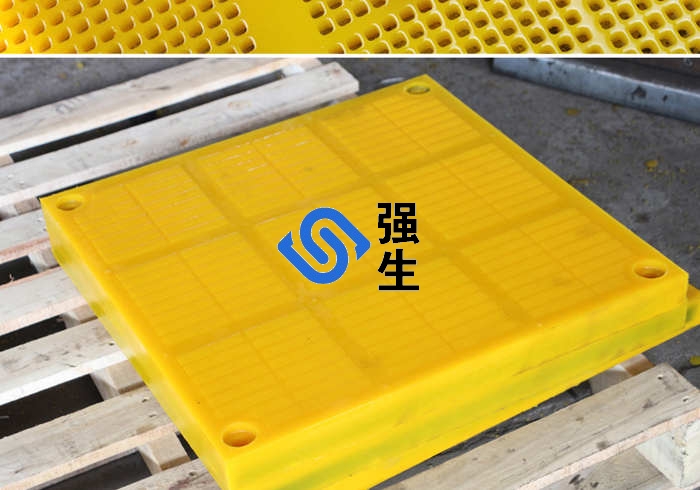

2. 结构强化:筛板边缘采用双层聚氨酯包裹(厚度 15-20mm),抗撕裂强度达 35-45MPa;筛板背面加装加强筋(间距 200-300mm),提升整体承载能力,避免因石料堆积导致的筛板变形。

实测数据:在河南某石料厂筛分花岗岩(莫氏 7 级,单颗粒重量≤15kg)时,耐用聚氨酯筛板(厚度 50mm)使用寿命达 6-8 个月,而传统锰钢筛板(厚度 10mm)仅 1.5 个月,寿命延长 4 倍,减少更换频率与停机时间。

(二)防黏防堵,适配高含泥量石料,筛分效率稳定

石料厂雨季或处理风化岩时,石料含泥量升至 15%-25%,传统金属筛板表面光滑度低、孔型单一,易出现泥团黏附堵孔,导致振动筛透筛量下降,需每 2-4 小时停机清理;耐用聚氨酯筛板通过三项防黏堵设计,将堵孔率控制在 5%-10%,保障筛分效率稳定。

1. 锥角孔结构:筛孔采用 “上大下小” 锥角设计(锥角 130°-150°),孔口直径比孔底大 3-5mm,含泥石料进入筛孔后沿锥面快速滑落,避免泥团卡在孔内形成 “桥接”;

2. 防黏涂层:筛板表面喷涂聚四氟乙烯防黏涂层(厚度 5-10μm),表面摩擦系数从 0.5 降至 0.15-0.2,泥团黏附量减少 70% 以上,用高压空气即可轻松吹落表面残留泥料;

3. 高开孔率优化:通过计算机模拟调整孔距与孔径配比,在保障强度的前提下,开孔率提升至 45%-55%(传统金属筛板开孔率 30%-40%),有效透筛面积增加,减少石料堆积。

应用效果:湖南某石料厂雨季处理含泥量 20% 的风化岩,采用耐用聚氨酯筛板(型号 SP-U75-15)的振动筛,连续运行 8 小时堵孔率仅 8%,筛分效率稳定在 88% 以上;而使用传统锰钢筛板的振动筛,运行 2 小时堵孔率达 35%,需停机清理,单日有效作业时间减少 3 小时。

(三)轻量化设计,降低振动筛负荷,能耗下降 10%-15%

矿山振动筛设备长期处于高频振动状态(1500-2000 次 / 分),传统金属筛板重量大(锰钢密度 7.85g/cm³),高频振动时惯性力大,增加振动电机负荷,导致电机电流超额定值 10%-20%,能耗升高;耐用聚氨酯筛板密度仅 1.2g/cm³,重量轻,为振动筛 “减负”。

1. 轻量化优势:相同尺寸(1800×1200mm)的筛板,耐用聚氨酯筛板重量约 30kg,传统锰钢筛板约 180kg,重量减少 83%,高频振动时惯性力大幅降低,振动电机电流下降 10%-15%,年耗电量减少 15%-20%。

2. 振动同步性:聚氨酯材质的弹性模量为 100-200MPa,可与振动筛振动频率精准同步,石料在筛面的 “抛掷 - 滑落” 运动更均匀,透筛速度提升 10%-15%,进一步提升振动筛处理量。

能耗对比:山西某石料厂用 2 台相同型号的 2YZS1848 型振动筛(处理量 200 吨 / 小时),分别安装耐用聚氨酯筛板与传统锰钢筛板,连续运行 1 个月监测显示:聚氨酯筛板组电机日均耗电量 120kWh,锰钢筛板组 145kWh,月均节电 750kWh,年节电 9000kWh(按工业电价 0.6 元 /kWh 计,年节省电费 5400 元)。

(四)耐腐抗老化,适配户外恶劣环境,性能稳定

石料厂振动筛多为户外安装,长期受雨水、粉尘、紫外线影响,传统金属筛板易锈蚀,普通聚氨酯筛板易老化变硬;耐用聚氨酯筛板通过特殊改性处理,耐腐抗老化性能大幅提升,适应户外复杂环境。

1. 抗腐改性:在聚氨酯基材中添加抗氧剂(1010 型)与抗腐剂(苯并三氮唑),耐酸碱性能提升 50%,在 pH4.0-9.0 的雨水、污水中浸泡 6 个月,拉伸强度保持率≥90%,无明显腐蚀;

2. 抗老化处理:采用 UV-531 紫外线吸收剂与炭黑复合抗老化体系,户外暴晒 12 个月,邵尔硬度变化≤5A,无开裂、无分层,性能衰减率≤10%,远优于普通聚氨酯筛板(衰减率 30% 以上)。

环境适应性测试:将耐用聚氨酯筛板与普通聚氨酯筛板在户外暴晒(温度 - 10℃-40℃,紫外线强度 30-50W/m²)180 天,测试结果如下:

测试指标 | 耐用聚氨酯筛板 | 普通聚氨酯筛板 | 性能优势 |

邵尔硬度变化 | +3A(75A→78A) | +15A(75A→90A) | 硬度稳定性更优,无变硬脆化 |

拉伸强度保持率 | 92% | 70% | 强度衰减更少,承载能力稳定 |

外观状态 | 无开裂、无褪色 | 边缘开裂(5-10mm),表面褪色 | 无明显老化损伤,外观完好 |

筛分效率 | 85%(初始 90%) | 68%(初始 90%) | 长期筛分效率更稳定 |

二、型号规格参数对比:石料厂精准选型指南

石料厂矿山振动筛设备类型多样(圆振动筛、直线振动筛、高频振动筛),筛分石料粒径差异大(5-150mm),耐用聚氨酯筛板按 “振动筛类型 + 筛分粒径” 细分型号,不同型号参数差异显著,需结合实际工况选型。

(一)适配圆振动筛(石料粗分级,粒径 20-150mm)

圆振动筛多用于石料厂粗碎后分级(如将 50-150mm 石料分为 50-100mm、20-50mm 两级),需筛板具备高抗冲击、高承载能力,推荐型号如下:

型号 | 筛板尺寸(长 × 宽 × 厚 mm) | 筛孔参数(形状 × 尺寸 mm) | 核心性能参数 | 适配圆振动筛型号 | 适配石料粒径(mm) | 日均处理量(吨) | 参考价格(元 / 块) |

SP-U75-20 | 1800×1200×50 | 方孔 ×20×20 | 邵尔硬度 75A,阿克隆磨耗 0.08cm³/1.61km,抗冲击强度 30kJ/m² | 2YZS1848 | 20-50 | 1500-2000 | 850-950 |

SP-U80-30 | 2000×1500×60 | 方孔 ×30×30 | 邵尔硬度 80A,阿克隆磨耗 0.06cm³/1.61km,抗冲击强度 35kJ/m² | 3YZS2060 | 30-80 | 2000-3000 | 1200-1300 |

SP-U85-50 | 2400×1800×70 | 方孔 ×50×50 | 邵尔硬度 85A,阿克隆磨耗 0.05cm³/1.61km,抗冲击强度 40kJ/m² | 3YZS2460 | 50-150 | 3000-5000 | 1800-2000 |

(二)适配直线振动筛(石料中分级,粒径 5-50mm)

直线振动筛多用于石料厂中碎后分级(如将 5-50mm 石料分为 5-10mm、10-20mm、20-50mm 三级),需筛板具备防黏堵、高开孔率,推荐型号如下:

型号 | 筛板尺寸(长 × 宽 × 厚 mm) | 筛孔参数(形状 × 尺寸 mm) | 核心性能参数 | 适配直线振动筛型号 | 适配石料粒径(mm) | 日均处理量(吨) | 参考价格(元 / 块) |

SP-U70-10 | 1500×1000×40 | 锥角孔 ×10×10 | 邵尔硬度 70A,防黏涂层 8μm,开孔率 52% | ZSG1530 | 5-10 | 800-1200 | 550-650 |

SP-U75-20 | 1800×1200×50 | 锥角孔 ×20×20 | 邵尔硬度 75A,防黏涂层 8μm,开孔率 50% | ZSG1848 | 10-20 | 1200-1800 | 850-950 |

SP-U80-30 | 2000×1500×60 | 锥角孔 ×30×30 | 邵尔硬度 80A,防黏涂层 10μm,开孔率 48% | ZSG2060 | 20-50 | 1800-2500 | 1200-1300 |

(三)适配高频振动筛(石料细分级,粒径 0.5-10mm)

高频振动筛多用于石料厂制砂后细砂分级(如将 0.5-10mm 细砂分为 0.5-2mm、2-5mm、5-10mm 三级),需筛板具备高频适配、高筛分精度,推荐型号如下:

型号 | 筛板尺寸(长 × 宽 × 厚 mm) | 筛孔参数(形状 × 尺寸 mm) | 核心性能参数 | 适配高频振动筛型号 | 适配石料粒径(mm) | 日均处理量(吨) | 参考价格(元 / 块) |

SP-U65-05 | 1200×800×30 | 条缝孔 ×0.5×5 | 邵尔硬度 65A,高频适配 2500 次 / 分,开孔率 55% | GFS1230 | 0.5-2 | 300-500 | 450-550 |

SP-U70-10 | 1500×1000×40 | 条缝孔 ×1×10 | 邵尔硬度 70A,高频适配 2500 次 / 分,开孔率 53% | GFS1530 | 2-5 | 500-800 | 550-650 |

SP-U75-15 | 1800×1200×50 | 条缝孔 ×2×15 | 邵尔硬度 75A,高频适配 2500 次 / 分,开孔率 50% | GFS1848 | 5-10 | 800-1200 | 850-950 |

石料厂选型口诀

1. 看振动筛类型:圆振动筛选高硬度(75A 以上)、厚筛板(50mm 以上),直线振动筛选防黏涂层款,高频振动筛选低硬度(65-75A)、轻量化款;

2. 看石料粒径:粒径>50mm 选方孔筛板(孔径比粒径大 5-10mm),粒径 5-50mm 选锥角孔筛板,粒径<5mm 选条缝孔筛板;

3. 看含泥量:含泥量<10% 选基础款,10%-20% 选防黏涂层款,>20% 选防黏涂层 + 锥角孔款,确保防堵效果。

三、价格体系与石料厂成本分析

耐用聚氨酯筛板初始价格高于传统金属筛板,但从 “初始投入 + 更换成本 + 人工成本 + 能耗成本” 全生命周期视角分析,长期性价比更优,石料厂需理性评估,避免因低价选择不适配产品。

(一)价格影响因素拆解

1. 材质成本(占总价 60%-70%):

◦ 基础聚氨酯基材:成本约 20 元 /kg,添加 20% 碳化硅颗粒后成本增至 28 元 /kg(增加 40%);

◦ 防黏涂层:聚四氟乙烯涂层成本约 5 元 /㎡・μm,10μm 涂层增加 50 元 / 块成本(按 1800×1200mm 筛板计);

◦ 加强筋:加装钢制加强筋增加 30-50 元 / 块成本,提升承载能力。

1. 加工与尺寸成本(占总价 20%-25%):

◦ 孔型加工:方孔加工成本低(10-20 元 / 块),锥角孔加工成本高(30-50 元 / 块),条缝孔加工成本最高(50-80 元 / 块);

◦ 尺寸规格:标准尺寸(如 1800×1200mm)无额外成本,非标准尺寸(如 1900×1300mm)需定制模具,价格高 15%-20%。

若以上材料没有解决您的问题,不妨阅读以下文章或许对您有所帮助:

管理员

该内容暂无评论