摘要:文章分析了震动高频聚氨酯筛网筛板在矿山、砂石、煤炭和化工等领域的优势及选购要点。其耐磨抗冲击高筛分效率等特点使其替代传统金属锰钢筛板,生产厂家通过案例展示科学选型的重要性并总结五大选购要点和四步流程

在矿山选矿、砂石筛分、煤炭分选、化工原料过滤等工业场景中,聚氨酯高频震动筛网筛板(以下简称“聚氨酯筛板”)凭借耐磨、抗冲击、筛分效率高的特性,成为替代传统金属筛板的主流选择。高性能聚氨酯筛板能将筛分效率提升15%-30%,筛网使用寿命延长2-5倍,直接影响生产线的连续运行与综合成本。但市场上筛板规格繁杂、品质参差不齐,不少企业因选型失误导致筛分精度不足、频繁更换等问题。本文结合聚氨酯筛板的核心性能指标、主流规格真实参数及4类典型场景应用案例,揭秘五大选购要点,为企业精准采购提供依据。

一、高性能聚氨酯筛板的核心优势与适用场景

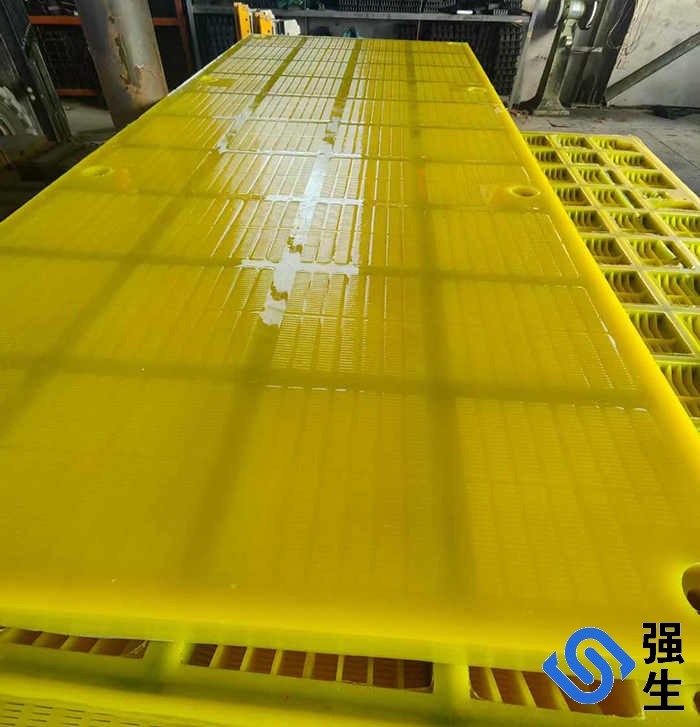

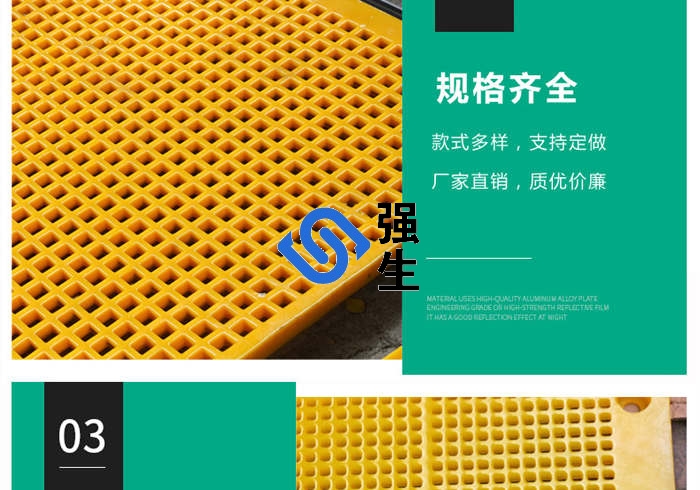

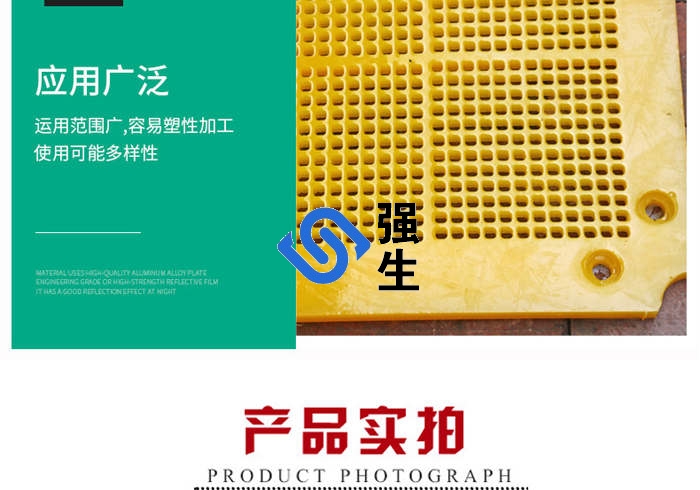

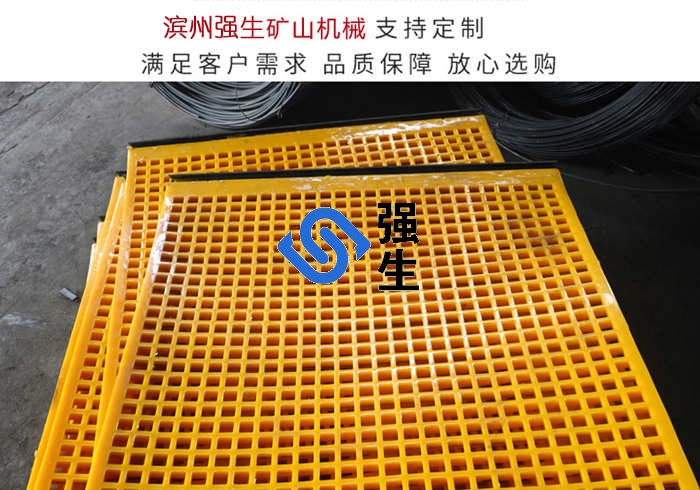

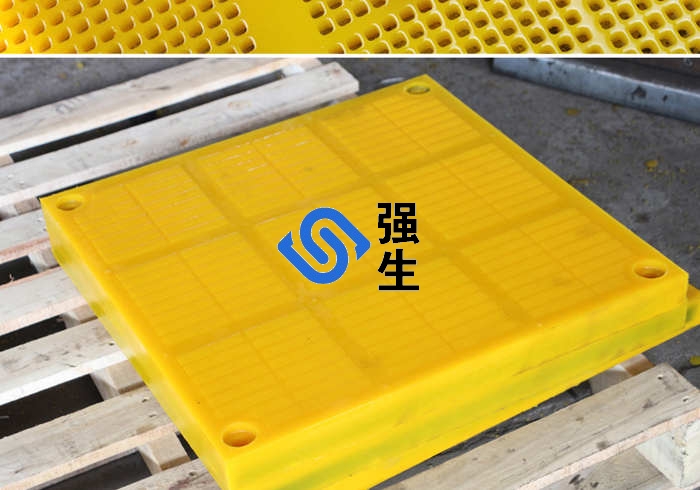

聚氨酯筛板以聚氨酯弹性体为原料,通过模压成型工艺制成,配合高频震动筛的工作特性,实现物料的快速分级。其核心优势体现在四方面:一是超强耐磨性,邵氏硬度85-95A的聚氨酯材质,磨损率仅为普通不锈钢筛板的1/5-1/8;二是低堵孔率,表面光滑且具有弹性,高频震动下不易黏附物料,堵孔率可控制在5%以内;三是抗冲击性好,断裂伸长率≥450%,能承受大块物料冲击而不易破损;四是噪音低,工作噪音比金属筛板降低10-15dB,符合环保降噪要求。

其适用场景广泛,从0.075mm的细粉筛分(如粉煤灰)到50mm的大块物料分级(如铁矿石),从酸性矿浆到碱性化工原料,均可通过调整筛板规格实现适配。但不同场景对筛板的孔径、厚度、结构等要求差异显著,精准选型是发挥其性能的关键。

二、五大选购要点:从性能到场景的全维度把控

高性能聚氨酯筛板的选购需突破“只看价格”“凭经验采购”的误区,围绕“性能匹配、规格适配、场景契合、成本可控、品质可靠”五大核心要点,结合具体需求综合判断。以下要点均基于行业标准《JB/T 13852-2020 聚氨酯筛网》及大量实测数据总结得出。

要点一:聚焦核心性能指标,拒绝“虚标参数”

聚氨酯筛板的性能由材质配方与生产工艺决定,核心指标包括邵氏硬度、拉伸强度、断裂伸长率、磨损率、使用温度范围,这些指标直接关联筛分效率与使用寿命。采购时需要求供应商提供第三方检测报告,重点核查以下指标:

• 邵氏硬度:主流范围85-95A,硬度过低易变形导致筛分精度下降,过高则脆性增加易断裂。细粉筛分建议选85-90A(弹性好防堵孔),大块物料分级选90-95A(耐磨抗冲击);

• 拉伸强度:≥18MPa为合格,高性能产品可达25MPa以上,强度越高抗撕裂能力越强,适合高负荷筛分场景;

• 断裂伸长率:≥450%,伸长率高说明筛板韧性好,能缓冲物料冲击,减少破损风险;

• 磨损率:≤0.03g/cm²·h,优质筛板磨损率可低至0.01g/cm²·h,在砂石筛分中使用寿命可达6-12个月;

• 使用温度:-40℃-80℃为常规范围,特殊场景(如高温矿浆)需选耐温改性产品,使用温度可扩展至120℃。

要点二:精准匹配规格参数,适配设备与物料

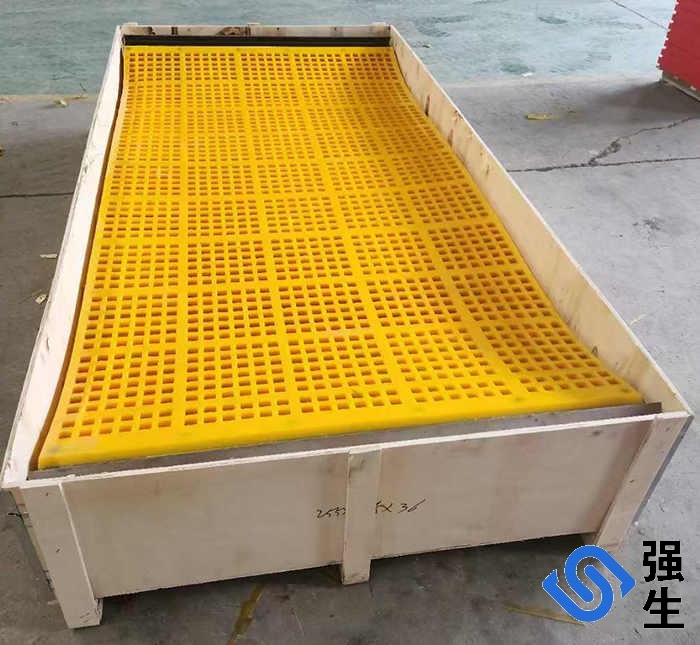

聚氨酯筛板的规格参数需与高频震动筛的型号及筛分物料特性完全匹配,核心规格包括筛板尺寸、孔径、开孔率、连接方式。以下为市场主流规格的真实参数,覆盖从小型试验筛到大型生产线筛机的适配需求。

高性能聚氨酯高频震动筛网筛板主流规格参数对比表

规格类别 | 小型筛板(适配φ600-800mm筛机) | 中型筛板(适配1200×2400mm筛机) | 大型筛板(适配1800×4800mm筛机) | 超大型筛板(适配2400×6000mm筛机) | 选型适配提示 |

常用型号 | PU-600-0.1 | PU-1224-1.0 | PU-1848-5.0 | PU-2460-20 | 型号格式:材质-筛机适配尺寸-孔径(mm),可快速匹配设备 |

核心尺寸 | 长600mm×宽600mm,厚度15mm | 长2400mm×宽1200mm,厚度20mm | 长4800mm×宽1800mm,厚度25mm | 长6000mm×宽2400mm,厚度30mm | 厚度随筛板尺寸增大而增加,保证高频震动下的结构稳定性 |

孔径范围 | 0.1-1.0mm(细粉筛分) | 1.0-5.0mm(中细物料筛分) | 5.0-20mm(粗物料分级) | 20-50mm(大块物料筛选) | 孔径需比目标筛分粒径大5%-10%,如筛0.5mm细粉选0.55mm孔径 |

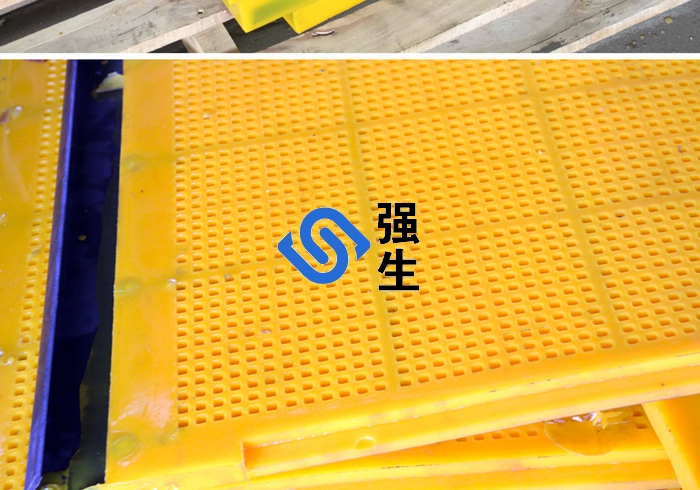

开孔率 | 45%-50%(方孔) | 50%-55%(方孔/长圆孔) | 55%-60%(长圆孔/菱形孔) | 60%-65%(菱形孔) | 开孔率越高筛分效率越高,但需平衡筛板强度,细孔径筛板开孔率略低 |

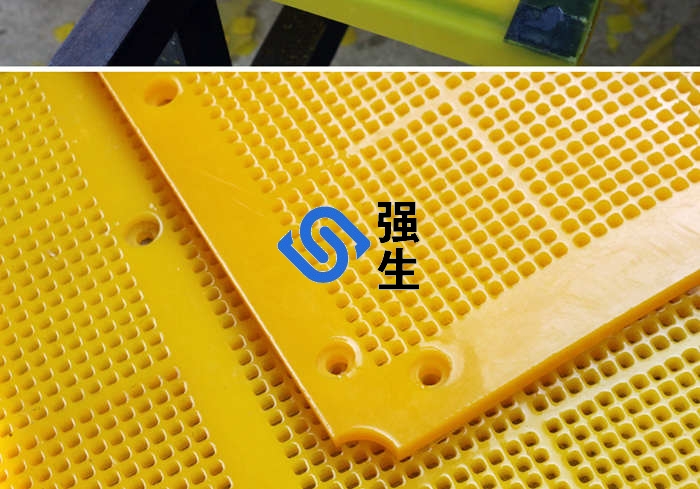

连接方式 | 螺栓连接(M8×30mm螺栓) | 卡扣+螺栓双重固定 | 燕尾槽+高强度螺栓 | 法兰连接+加强筋固定 | 大型筛板需加强固定,防止高频震动下松动脱落 |

核心性能 | 邵氏硬度85A,拉伸强度20MPa,磨损率0.02g/cm²·h | 邵氏硬度88A,拉伸强度22MPa,磨损率0.018g/cm²·h | 邵氏硬度92A,拉伸强度25MPa,磨损率0.015g/cm²·h | 邵氏硬度95A,拉伸强度28MPa,磨损率0.012g/cm²·h | 粗物料筛分优先选高硬度、高强度产品,细粉筛分侧重低磨损 |

适用物料 | 粉煤灰、水泥粉、滑石粉 | 机制砂、石英砂、煤粉 | 铁矿石、石灰石、建筑垃圾 | 花岗岩、鹅卵石、矿山荒料 | 根据物料硬度与粒径,选择对应性能等级的筛板 |

参考价格 | 80-150元/块 | 600-1200元/块 | 2000-3500元/块 | 5000-8000元/块 | 价格与尺寸、性能正相关,需结合使用寿命计算单位筛分成本 |

要点三:结合工况场景,定制化调整参数

不同行业的筛分工况差异极大,需根据物料特性、工作环境调整筛板参数,避免“一刀切”采购。以下4类典型场景的应用案例,通过实测数据展现场景化选型的核心逻辑。

场景一:有色金属选矿(细粒级矿物筛分,酸性工况)

工况特点:铜矿石浮选后细粒级筛分,物料粒径0.1-0.5mm,矿浆pH=3-4(酸性),高频震动筛型号φ800mm,要求筛分精度≥95%,筛板使用寿命≥3个月。

案例信息 | 筛板规格选择 | 实测运行数据 | 定制化调整要点 |

江西某铜矿,日处理矿浆5000m³,高频震动筛6台并联 | 小型筛板PU-800-0.55,孔径0.55mm,耐酸改性聚氨酯材质 | 筛分精度96.2%,堵孔率3.5%,使用寿命4.2个月,单位矿浆筛分成本0.08元/m³ | 采用耐酸改性配方,提升在酸性矿浆中的抗腐蚀能力;孔径比目标粒径大10%,保证筛分效率 |

场景二:砂石厂机制砂筛分(中细物料分级,高负荷运行)

工况特点:石灰石机制砂筛分,成品砂粒径1-3mm,小时处理量80t,高频震动筛型号1200×2400mm,24小时连续运行,要求筛板耐磨、不易断裂。

案例信息 | 筛板规格选择 | 实测运行数据 | 定制化调整要点 |

河南郑州某砂厂,月产机制砂5万吨,筛机每日启停2次 | 中型筛板PU-1224-3.3,孔径3.3mm,长圆孔设计,厚度增加至22mm | 筛分效率52t/h,比原金属筛板提升28%,使用寿命8个月,更换频率比金属筛板降低70% | 长圆孔设计减少物料卡堵,加厚筛板增强抗冲击性,适配24小时高负荷运行需求 |

场景三:煤炭行业末煤分选(潮湿物料筛分,防黏附需求)

工况特点:末煤分选,物料粒径5-13mm,含水率18%,易黏附筛网,高频震动筛型号1800×4800mm,要求堵孔率≤5%,筛分后末煤含杂率≤3%。

案例信息 | 筛板规格选择 | 实测运行数据 | 定制化调整要点 |

山西大同某煤矿,日处理末煤2000t,潮湿多雾工作环境 | 大型筛板PU-1848-14,孔径14mm,菱形孔+表面亲水处理,开孔率58% | 堵孔率4.2%,筛分后末煤含杂率2.8%,每小时处理量85t,比原尼龙筛板提升20% | 菱形孔便于潮湿物料滑落,表面亲水处理减少黏附,高开孔率提升分选效率 |

场景四:建筑垃圾再生利用(大块物料筛选,抗冲击需求)

工况特点:建筑垃圾破碎后筛选,物料粒径20-40mm,含少量钢筋杂质,高频震动筛型号2400×6000mm,要求筛板能承受大块物料冲击,不易变形。

案例信息 | 筛板规格选择 | 实测运行数据 | 定制化调整要点 |

北京某建筑垃圾处理厂,日处理量3000t,物料最大冲击力度150J | 超大型筛板PU-2460-44,孔径44mm,邵氏硬度95A,添加玻璃纤维增强 | 筛板无变形破损,使用寿命10个月,处理量125t/h,钢筋杂质拦截率100% | 高硬度材质+玻璃纤维增强提升抗冲击性,孔径比目标粒径大10%,避免杂质卡堵 |

要点四:核算全生命周期成本,拒绝“低价陷阱”

聚氨酯筛板的采购成本高于金属筛板(约为不锈钢筛板的2-3倍),但使用寿命更长,综合全生命周期成本更具优势。采购时需避免只看初始采购价,应通过“单位筛分成本”核算性价比,公式为:单位筛分成本=(筛板采购价+更换人工成本)÷(筛板使用寿命×日均筛分产量)。

不同材质筛板全生命周期成本对比表(以砂石厂1200×2400mm筛机为例)

成本项目 | 高性能聚氨酯筛板 | 普通不锈钢筛板 | 尼龙筛板 |

单块采购价(元) | 900 | 400 | 600 |

更换人工成本(元/次) | 200 | 200 | 200 |

使用寿命(个月) | 8 | 2 | 4 |

月均筛分产量(t) | 15000 | 12000(筛分效率低) | 13500 |

单位筛分成本(元/t) | 0.0079 | 0.0125 | 0.0111 |

年成本对比(元/年) | 1687.5 | 3750 | 2999.7 |

由表可见,高性能聚氨酯筛板的年成本仅为普通不锈钢筛板的45%,长期使用性价比显著。采购时可要求供应商提供使用寿命承诺,避免因品质问题导致成本增加。

要点五:核查品质保障能力,规避采购风险

聚氨酯筛板的品质受原料纯度、生产工艺影响极大,劣质产品可能存在孔径偏差大、易老化、强度不足等问题。采购时需从三方面核查供应商的品质保障能力:

1. 资质文件:要求提供《聚氨酯筛网产品质量检测报告》,重点核查邵氏硬度、拉伸强度等核心指标;若用于食品、医药行业,需提供食品级/医药级材质认证;

2. 生产工艺:优先选择采用“模压成型+高温硫化”工艺的产品,此类产品孔径精度高(偏差≤±0.05mm)、结构均匀,避免选择浇注成型的低端产品;

3. 售后服务:确认供应商提供的质保期(优质产品质保期≥3个月),以及出现孔径偏差、早期破损等问题时的退换货政策,降低采购风险。

三、常见选型误区与规避方法

结合大量采购案例,以下三类误区需重点规避,避免因选型失误影响生产:

误区一:孔径与目标粒径完全一致,导致筛分效率低

部分企业认为“筛0.5mm物料就选0.5mm孔径”,忽略了物料在筛板上的堆积与震动惯性,导致大量合格物料无法通过筛孔。正确做法是孔径比目标筛分粒径大5%-10%,细粉筛分(<1mm)可适当放大至10%-15%,确保筛分效率。

误区二:盲目追求高开孔率,忽视筛板强度

开孔率越高筛分效率越高,但过高的开孔率会降低筛板强度,在高频震动下易断裂。对于孔径<1mm的细筛板,开孔率建议控制在45%-50%;孔径>20mm的粗筛板,开孔率可提升至60%-65%,平衡效率与强度。

误区三:忽视工况环境,选用通用材质

在酸性/碱性矿浆、高温、潮湿等特殊工况下,通用聚氨酯材质易老化破损。如酸性工况需选耐酸改性聚氨酯,高温工况(>80℃)需选耐高温配方,潮湿黏附物料需选表面处理的筛板,提升适应性。

四、选购流程:四步实现精准采购

为确保选购的聚氨酯筛板完全适配需求,建议遵循“明确需求—参数匹配—样品测试—批量采购”四步流程:

1. 明确核心需求:记录高频震动筛型号(尺寸)、筛分物料的粒径范围、含水率、硬度、工作环境(温度、酸碱度)、小时处理量及筛分精度要求,形成详细的需求清单;

2. 参数精准匹配:根据需求清单匹配筛板规格,确定筛板尺寸(适配筛机)、孔径(比目标粒径大5%-10%)、硬度(细粉85-90A,粗料90-95A)、材质(通用/改性);

3. 样品实地测试:向供应商索要1-2块样品,在实际工况下测试24-48小时,记录筛分效率、堵孔率、磨损情况,验证是否符合需求;

批量采购与验收:批量采购时签订合同,明确参数指标、使用寿命承诺及售后服务;到货后随机抽样检测孔径精度、硬度等指标,确保与样品一致。

若以上材料没有解决您的问题,不妨阅读以下文章或许对您有所帮助:

管理员

该内容暂无评论