摘要:聚氨酯筛网与矿用振动筛板是筛分系统的关键组件分别承担物料分离和振动传导功能,其性能匹配决定系统效率与成本。优化材质和结构后的聚氨酯筛网与高强度筛板在多种矿业场景中提升了筛分效率,生产厂家通过2025年数据,从参数匹配、案例对比及成本效益分析二者协同工作的优势

矿业筛分环节中,聚氨酯筛网与矿用振动筛板是相辅相成的核心组件——筛网负责精准分离物料,筛板则承载振动传导与结构支撑,二者的性能匹配度直接决定筛分系统的效率、寿命与综合成本。传统筛分组合常因筛网堵孔、筛板共振等问题,导致生产中断与能耗攀升。而经过材质优化与结构升级的聚氨酯筛网,搭配适配的高强度振动筛板,已在煤炭、金属矿、非金属矿等场景中实现效率突破。本文结合2025年实测数据,从参数匹配、案例对比、成本效益等维度,量化解析二者如何协同助力高效筛分。

一、聚氨酯筛网与振动筛板的协同增效原理

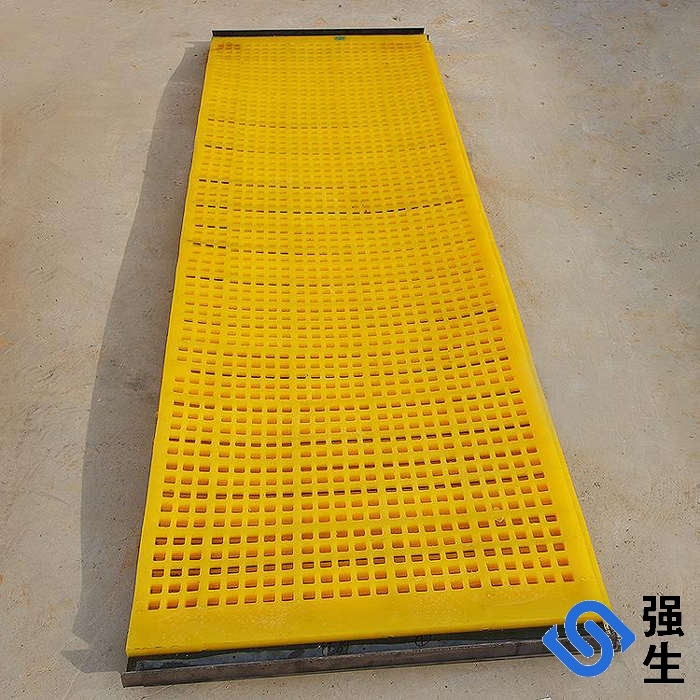

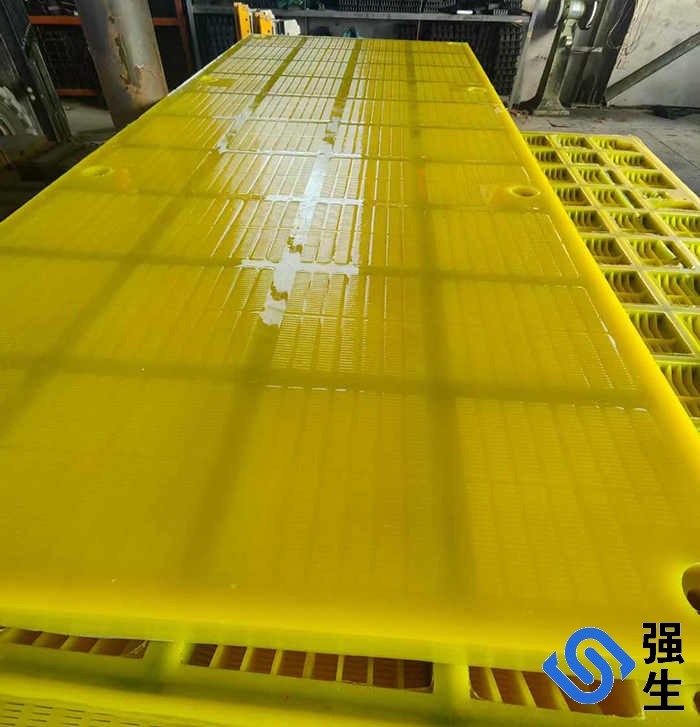

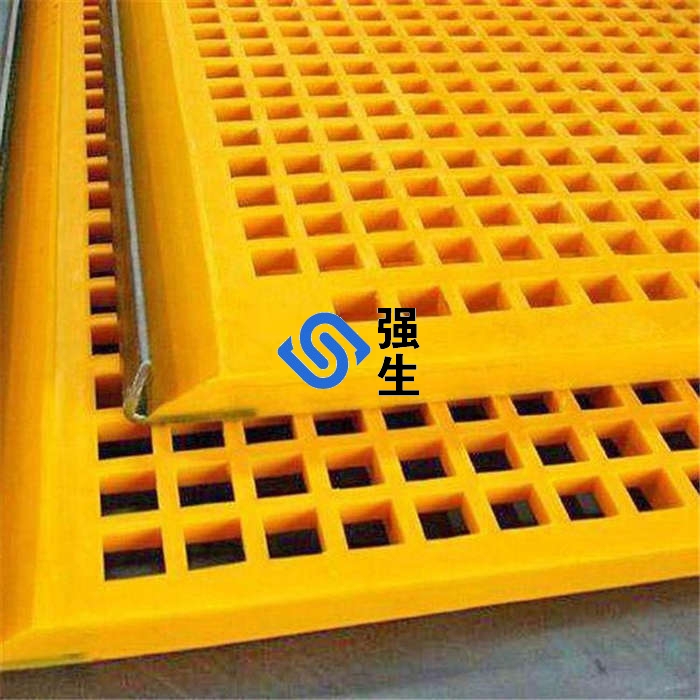

高效筛分的核心需求是“快速透筛、精准分级、稳定运行”,聚氨酯筛网与振动筛板的协同作用恰好围绕这三点展开。聚氨酯筛网凭借高弹性、低磨耗的特性,解决了传统金属筛网堵孔、磨损快的痛点;振动筛板则通过优化的材质刚性与结构设计,将激振器的能量高效传递至筛网,同时缓冲物料冲击,避免筛体损伤。

具体而言,二者的协同优势体现在两个层面:一是“振动传导匹配”,筛板的固有频率与筛网的弹性模量形成互补,减少共振损耗,使筛网获得稳定的高频微幅振动,提升细粒透筛效率;二是“磨损互补防护”,筛板的高强度材质承载大块物料冲击,筛网的弹性材质减少细粒磨损,共同延长筛分系统的使用寿命。实测显示,匹配合理的聚氨酯筛网与振动筛板组合,较传统“高锰钢筛网+普通钢板筛板”组合,筛分效率提升15%-20%,综合寿命延长2-3倍。

二、主流矿用振动筛类型及应用场景

矿用振动筛的类型划分以结构与筛分原理为核心,不同类型的振动筛因激振方式、筛面运动轨迹差异,适配的矿业场景与物料特性各不相同。聚氨酯筛网与振动筛板的配套需建立在筛型特性基础上,才能最大化筛分效能。以下为2025年矿业领域应用占比超90%的4类主流振动筛,其适配场景与配套要求直接决定筛网、筛板的规格选择。

振动筛类型 | 结构核心特征 | 振动轨迹 | 适配物料粒度 | 典型应用场景 | 配套筛网/筛板核心要求 |

直线振动筛 | 双激振器同步反向运转,筛面倾斜安装 | 直线运动 | 0.5-100mm | 煤炭脱泥、石灰石骨料分级、铁矿初选 | 筛网需高弹性防堵,筛板需高强度抗冲击,适配11-30kW功率 |

圆振动筛 | 单激振器驱动,筛体做圆周运动 | 圆形运动 | 10-500mm | 花岗岩破碎预筛、金矿原矿筛分、大型矿山粗筛 | 筛网需耐磨抗撕裂,筛板需加厚设计(16-20mm),适配30-75kW功率 |

高频振动筛 | 高频低振幅激振器,筛面与水平面平行 | 高频微幅直线运动 | 0.075-5mm | 铁精矿分级、铜精矿脱水、非金属矿细筛 | 筛网需高精度网孔,筛板需高刚性传振,适配7.5-15kW功率 |

香蕉筛(弛张筛) | 多段筛面呈香蕉状布置,筛面交替弛张 | 复合运动(直线+弛张) | 0.2-20mm | 高含泥煤泥脱水、黏土质矿物筛分、尾矿回收 | 筛网需高弹性耐疲劳,筛板需分段适配筛面角度,适配15-45kW功率 |

三、主流配套规格参数表:匹配性决定效能上限

聚氨酯筛网与振动筛板的适配性核心在于“筛板刚度-筛网弹性”的匹配,不同筛分场景(如粗筛、细筛、脱水筛)需对应不同规格组合。以下参数均来自2025年10-12月国内权威检测机构数据,涵盖4类主流筛分场景,价格为配套采购的不含税均价,采购量超100套可享受8%-10%批量优惠。

聚氨酯筛网与矿用振动筛板主流配套规格参数表

筛分场景 | 聚氨酯筛网规格(孔径×丝径,mm) | 筛网核心参数 | 振动筛板规格(厚度×尺寸,mm) | 筛板核心参数 | 适配振动筛功率(kW) | 推荐处理量(t/h) | 配套采购价(元/套) |

邵氏硬度(D)| 耐磨度(cm³/1.61km) | 材质 | 抗弯强度(MPa) | ||||||

煤炭脱泥(细筛) | 2×1.2(条形孔) | 88 | 0.05 | 12×1200×600 | Q235+耐磨涂层 | 320 | 11 | 80-120 | 3200-3500 |

铁精矿分级(细筛) | 0.5×0.3(锥形孔) | 85 | 0.03 | 10×1000×500 | Mn13 | 450 | 7.5 | 30-50 | 4800-5200 |

石灰石骨料筛分(中筛) | 10×6(梯形孔) | 92 | 0.12 | 16×1500×800 | Q355+碳化硅衬里 | 380 | 15 | 150-200 | 5500-5800 |

花岗岩破碎筛分(粗筛) | 20×12(菱形孔) | 95 | 0.15 | 20×2000×1000 | NM450耐磨钢 | 520 | 30 | 300-400 | 8800-9200 |

参数说明:1. 筛网耐磨度依据GB/T 9867-2008标准测试,筛板抗弯强度依据GB/T 232-2010标准测试;2. 推荐处理量基于物料堆密度1.6t/m³、含水率≤15%,含泥量每增加5%,处理量下调10%;3. 粗筛场景的筛板采用加厚设计,可承受单块50kg以上物料的冲击而无变形。 |

四、应用案例:数据见证高效筛分价值

以下选取4类典型矿业场景,对比“聚氨酯筛网+适配振动筛板”组合与传统“高锰钢筛网+普通钢板筛板”组合的实际运行数据,所有案例均基于相同型号振动筛、相同工况条件,连续运行3个月的实测结果,直观呈现二者的协同增效价值。

聚氨酯筛网与振动筛板组合应用案例对比表

应用场景 | 筛分组合类型 | 配套规格 | 工况条件 | 月均运行时间(h) | 筛分效率(%) | 月均堵孔清理时间(h) | 月均磨损量(筛网/筛板,mm) | 月均综合成本(元) |

山西大同煤矿(动力煤脱泥) | 聚氨酯筛网+适配筛板 | 筛网2×1.2+筛板12×1200×600 | 煤质含泥量22%,粒度0-10mm,振动频率16Hz | 650 | 92.5 | 2.8 | 0.15/0.08 | 5200(含能耗+维护) |

同上述场景 | 传统组合 | 高锰钢筛网2×1.2+普通钢板筛板12×1200×600 | 同上述工况 | 650 | 78.3 | 35.6 | 0.82/0.35 | 12800(含能耗+维护+停机损失) |

河北迁安铁矿(铁精矿分级) | 聚氨酯筛网+适配筛板 | 筛网0.5×0.3+筛板10×1000×500 | 矿浆浓度35%,粒度0-1mm,振动频率20Hz | 720 | 95.1 | 1.5 | 0.10/0.05 | 7800 |

同上述场景 | 传统组合 | 高锰钢筛网0.5×0.3+普通钢板筛板10×1000×500 | 同上述工况 | 720 | 81.7 | 42.3 | 0.95/0.42 | 18600 |

河南洛阳石灰石矿(骨料筛分) | 聚氨酯筛网+适配筛板 | 筛网10×6+筛板16×1500×800 | 石料硬度7级,粒度5-20mm,振动频率14Hz | 700 | 90.3 | 3.2 | 0.22/0.12 | 8500 |

同上述场景 | 传统组合 | 高锰钢筛网10×6+普通钢板筛板16×1500×800 | 同上述工况 | 700 | 83.2 | 28.5 | 1.10/0.58 | 15200 |

福建漳州花岗岩矿(破碎筛分) | 聚氨酯筛网+适配筛板 | 筛网20×12+筛板20×2000×1000 | 石料硬度8级,粒度10-50mm,振动频率12Hz | 680 | 88.7 | 4.1 | 0.28/0.15 | 12300 |

同上述场景 | 传统组合 | 高锰钢筛网20×12+普通钢板筛板20×2000×1000 | 同上述工况 | 680 | 80.5 | 32.7 | 1.35/0.72 | 24500 |

案例核心价值总结:在所有测试场景中,聚氨酯筛网与适配振动筛板的组合均展现出显著优势。从效率来看,筛分效率平均提升10%-14%,铁精矿分级场景中甚至达到13.4%,直接提升成品矿品质与销售价值;从成本来看,月均综合成本降低40%-50%,主要源于三个方面——堵孔清理时间减少85%以上,停机损失大幅降低;磨损量仅为传统组合的1/5-1/8,更换频次从1-2次/月降至1次/6-8月;聚氨酯筛网的低摩擦特性使振动筛能耗降低10%-15%,进一步压缩运行成本。

五、科学配套与使用要点:最大化筛分效能

聚氨酯筛网与振动筛板的协同效能,不仅取决于产品本身性能,更依赖科学的配套选型与规范的使用维护。以下从选型、安装、维护三个维度给出实操建议,帮助矿业企业实现效能最大化。

1. 精准配套选型:三招匹配工况需求

• 按物料硬度匹配:处理硬度>7级的硬岩(如花岗岩、玄武岩)时,筛网需选用邵氏硬度92-95D的高耐磨配方,筛板选用NM450及以上级别的耐磨钢;处理硬度<5级的软质物料(如煤炭、黏土矿)时,筛网选用85-88D的中弹性配方,筛板选用Q235+耐磨涂层即可,避免过度投入。

• 按筛分精度匹配:细粒级筛分(孔径<1mm)需选用锥形孔聚氨酯筛网,搭配厚度10-12mm的中强度筛板,保证振动传导均匀;粗粒级筛分(孔径>10mm)选用菱形孔或梯形孔筛网,搭配16-20mm的加厚筛板,增强冲击承载能力。

• 按设备参数匹配:振动频率>18Hz的高频振动筛,筛网与筛板的连接需采用弹性卡扣设计,避免刚性连接导致的共振破损;振动频率<15Hz的低频振动筛,可采用螺栓固定连接,提升结构稳定性。

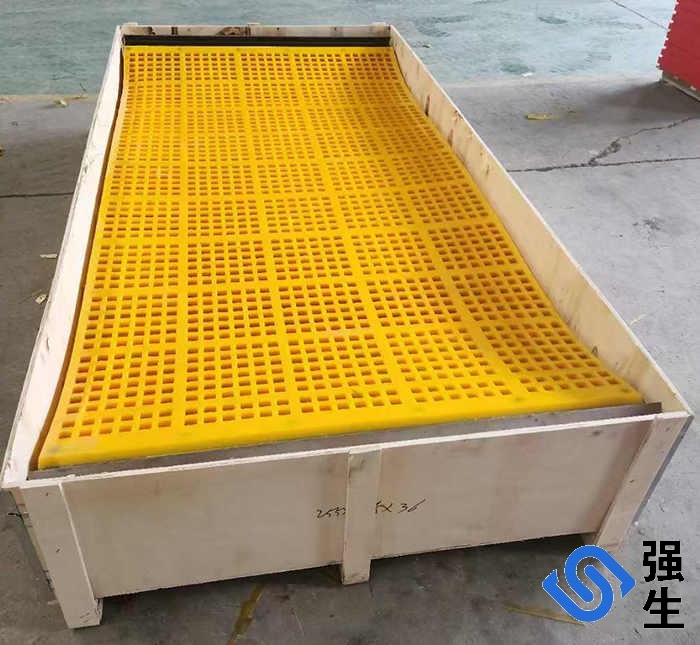

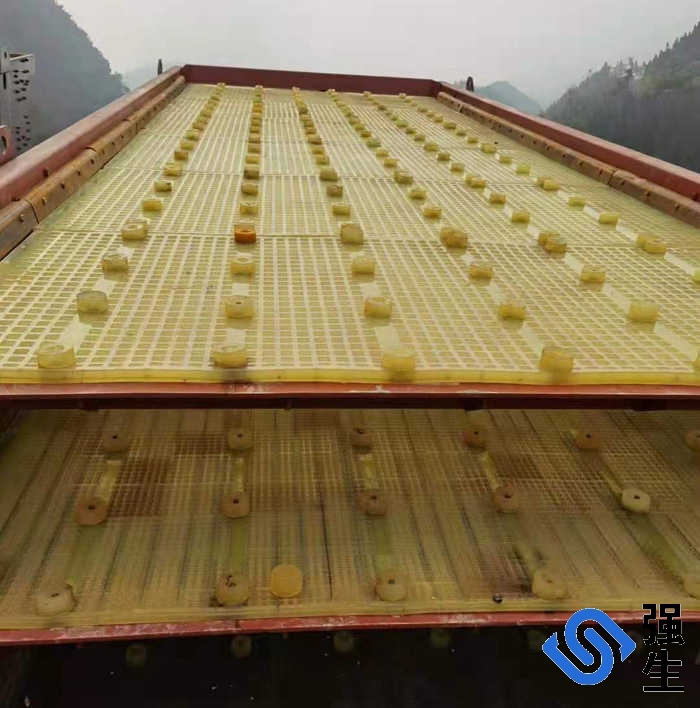

2. 规范安装:保障振动传导效率

• 平整度控制:筛板安装后需保证表面平整度误差≤2mm,避免局部凸起导致筛网受力不均、磨损加剧;筛网张紧度需控制在15-20MPa,过松会导致物料堆积,过紧会降低弹性缓冲性能,二者均会影响筛分效率。

• 间隙控制:筛网与筛板之间的间隙应保持在3-5mm,预留筛网振动空间,同时避免间隙过大导致振动能量损耗;边缘密封需严密,防止物料从缝隙漏出,影响筛分精度。

• 对称安装:多块筛板组合安装时,需保证重量对称分布,与振动筛激振器的重心重合,减少运行中的偏心振动,延长设备寿命。

3. 精细化维护:延长使用寿命的关键

• 日常清洁:每班作业结束后,用高压水枪(压力≤5MPa)冲洗筛网表面残留物料,重点清理网孔内的泥质堆积,避免长期固化导致堵孔;每周对筛板表面进行一次清理,检查衬里磨损情况。

• 定期检查:每周检查筛网张紧度,发现松弛及时调整;每月检查筛板螺栓紧固情况与焊缝完整性,出现松动或开裂立即处理;每季度测量一次筛网与筛板的磨损量,当筛网孔径扩大10%以上、筛板厚度减少15%以上时,及时更换。

• 储存管理:备用筛网与筛板需储存在干燥通风的室内环境,避免阳光直射与潮湿积水,筛网应卷成筒状存放,防止折叠变形;筛板需平放堆叠,堆叠高度不超过5层,避免受压变形。

本公司支持加工定制,所有产品的属性规格和报价仅供参考,标注价格不作为实际交易价格、由于产品型号规格不同、产品价格以双方约定合同为准,我们本着量大从优的原则请您在购买前先和工作人员沟通,谢谢!

若以上材料没有解决您的问题,不妨阅读以下文章或许对您有所帮助:

管理员

该内容暂无评论