摘要:矿用震动锰钢轧花矿筛网简称锰钢轧花筛网其因其高结构强度和耐磨性,在矿山破碎筛分中用于处理粗粒矿石的恶劣工况,本文分析锰钢筛网常见问题及其对生产的影响并提供基于矿山筛网需求的选型指南,强调筛网规格型号耐用性需考虑物料特性、设备参数和作业强度的综合适配性

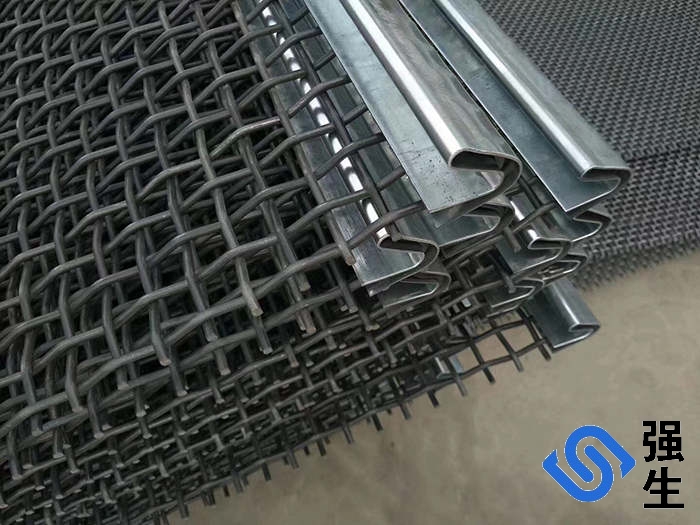

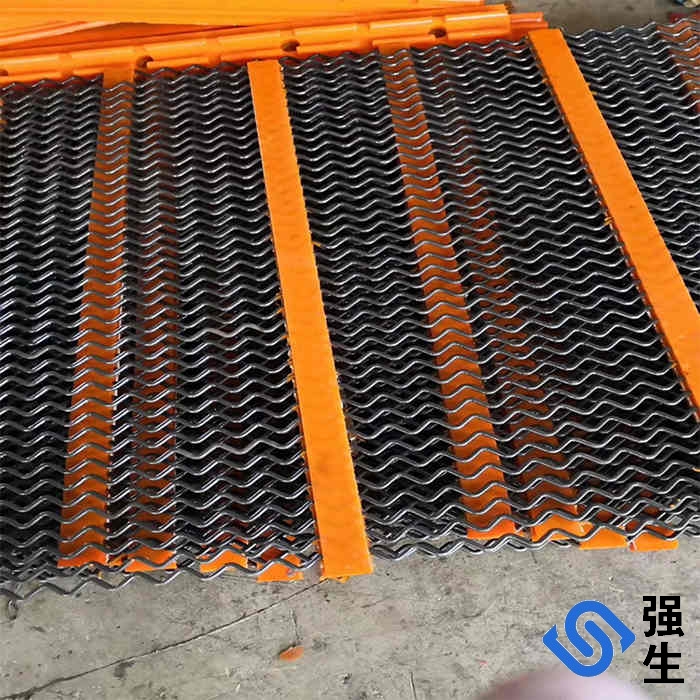

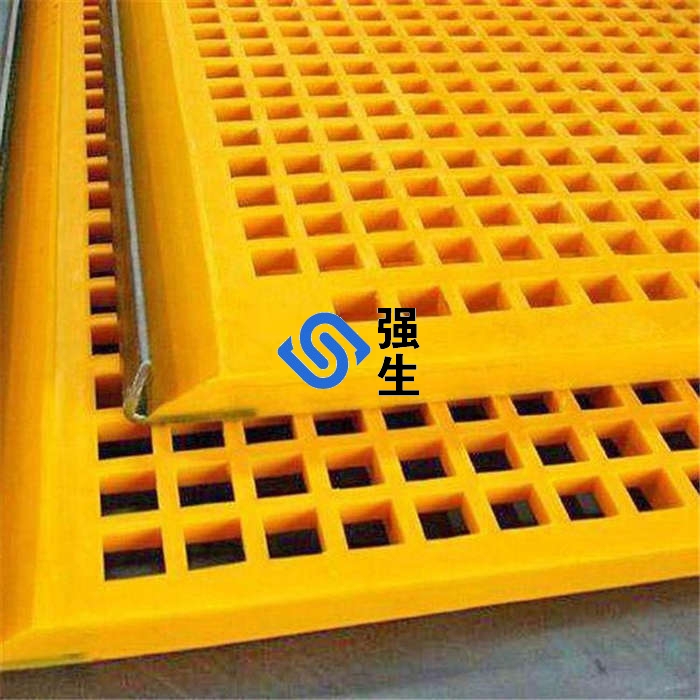

在矿山破碎、筛分环节,矿用震动锰钢轧花矿筛网(简称 “锰钢轧花筛网”)凭借轧花编织工艺的高结构强度、65Mn 高锰钢的高耐磨性,成为处理粗粒矿石(5-100mm)的核心部件。这类筛网需应对矿山高冲击(大块矿石下落冲击)、高磨损(石英砂、花岗岩等硬岩冲刷)、高振动(震动筛频率 1200-1800 次 / 分)的恶劣工况,若选择不当,易出现网面断裂(1-2 个月报废)、丝径磨损过快(筛分精度下降)、边缘脱边(漏料率超 10%)等问题,严重影响生产效率。本文从矿山实际需求出发,结合型号参数、安装方法、优缺点及案例数据,提供锰钢轧花筛网的完整选择指南,助力矿山提升筛网耐用性与筛分效率。

一、先明矿山核心需求:耐用性的 “底层适配逻辑”

锰钢轧花筛网的 “耐用性” 并非单一指标,需结合矿山物料特性、震动筛参数、作业强度综合判断。挑选前需明确以下 3 个核心需求维度,避免盲目追求 “高硬度” 而忽视适配性:

(一)物料特性与筛网耐用性的关联

物料特性 | 对筛网的核心要求 | 耐用性影响点 | 选型方向 |

矿石硬度(莫氏硬度) | 硬度>6(石英砂、花岗岩):需高耐磨丝径;硬度<5(石灰石):常规耐磨即可 | 丝径磨损速度(硬岩磨损速度是软岩的 2-3 倍) | 硬岩选丝径≥5mm,软岩选丝径 3-4mm |

最大粒度(mm) | 粒度>50mm:需高结构强度(抗冲击);粒度<20mm:侧重筛分精度 | 网面抗冲击断裂能力(大块矿石易导致网面变形) | 大块矿石选 “重型轧花” 工艺,小块矿石选 “轻型轧花” |

含泥量(%) | 含泥量>10%:需防黏连(避免泥饼堵塞网孔);含泥量<5%:侧重耐磨 | 网孔堵塞频率(黏连导致清理频繁,加速网面磨损) | 高含泥选大网孔(>20mm)或 “菱形轧花” 孔型,低含泥选常规方形孔 |

(二)震动筛参数对筛网选择的影响

震动筛参数 | 对筛网的要求 | 选型注意事项 |

振幅(mm) | 振幅>5mm:需网面张力强(避免振动位移);振幅<3mm:侧重筛分精度 | 大振幅选 “边缘双折边” 筛网,小振幅选 “单折边” |

频率(次 / 分) | 频率>1500 次 / 分:需丝径韧性好(抗疲劳);频率<1200 次 / 分:侧重耐磨 | 高频率选 65Mn 调质处理丝径(韧性提升 30%),低频率选常规 65Mn 丝径 |

筛面尺寸(m²) | 筛面>5m²:需模块化拼接(避免单块过大导致安装变形);筛面<3m²:可单块安装 | 大筛面选 1.2×2.4m 等小尺寸模块,小筛面选 2×3m 单块 |

二、锰钢轧花矿筛网型号规格参数:耐用性的 “量化指标”

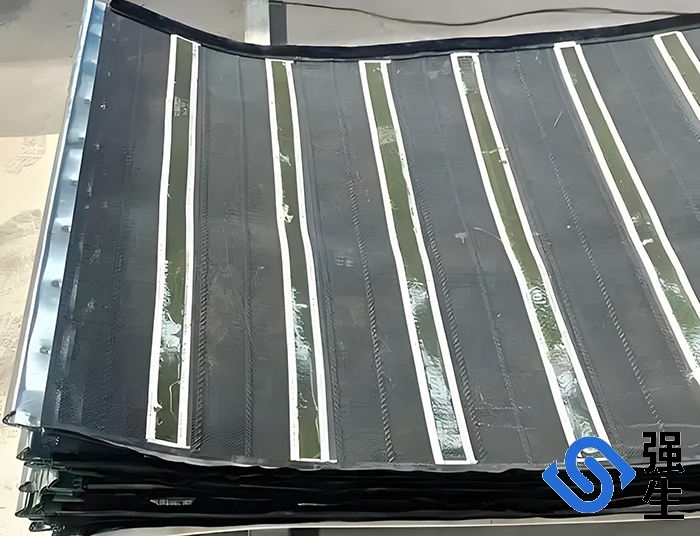

锰钢轧花筛网的型号参数直接决定耐用性,需重点关注 “丝径、网孔、编织工艺、边缘结构” 四大核心参数,主流型号与适配场景如下:

(一)主流型号规格与适配场景

型号规格(丝径 × 网孔 × 长 × 宽) | 编织工艺 | 边缘结构 | 丝径材质 / 硬度(HRC) | 抗冲击强度(kN/m²) | 耐磨寿命(小时,花岗岩) | 适配矿石粒度(mm) | 适配震动筛类型 |

5.0mm×20mm×1.2m×2.4m | 轻型轧花 | 单折边(20mm) | 65Mn/50-55 | 10-12 | 1200-1500 | 10-30 | 2YK1860(中细粒筛分) |

8.0mm×50mm×1.5m×3.0m | 重型轧花 | 双折边(30mm) | 65Mn 调质 / 55-60 | 18-20 | 1800-2200 | 30-80 | 3YK2470(大块矿石粗筛) |

6.0mm×30mm×1.2m×3.0m | 中型轧花 | 双折边(25mm) | 65Mn/52-55 | 15-17 | 1500-1800 | 20-50 | 4YK2060(中粗粒分级) |

10.0mm×80mm×2.0m×3.0m | 超重型轧花 | 角钢包边(50×50mm) | 65Mn 调质 / 58-62 | 25-28 | 2200-2500 | 50-100 | 重型震动筛(矿石粗破后筛分) |

参数解读:

1. 丝径与网孔匹配:网孔尺寸通常为丝径的 3-8 倍(如 5mm 丝径配 20mm 网孔),比例过小易导致网孔堵塞,比例过大则网面结构强度不足;

2. 编织工艺:轻型轧花(丝径 3-5mm)适用于中细粒,重型轧花(丝径 6-10mm)通过 “双丝交叉编织 + 紧密度提升 30%” 增强抗冲击性,超重型轧花需配合角钢包边;

3. 边缘结构:单折边(20mm)适用于小振幅、小块矿石,双折边(25-30mm)通过 “双层折叠 + 焊接加固” 提升边缘抗拉强度,角钢包边则适用于超大型块矿石(>80mm)。

(二)耐用性关键参数检测方法

1. 丝径硬度检测:用洛氏硬度计现场检测,65Mn 丝径硬度需达 HRC50-62,低于 HRC48 为不合格(耐磨寿命缩短 40%);

2. 网面平整度检测:将筛网平铺,用直尺测量网面凸起高度,优质筛网≤1mm/m(避免振动时局部受力过大);

3. 焊接强度检测:边缘折边焊接处需承受 500N 拉力无开裂(可用拉力计测试),虚焊会导致边缘脱边,漏料率超 10%。

三、锰钢轧花矿筛网安装方法:耐用性的 “保障环节”

错误安装会导致筛网过早损坏(如边缘脱边、网面变形),需严格遵循 “预处理 - 定位 - 固定 - 调试” 四步流程,重点关注边缘固定与网面张力:

(一)安装前预处理

1. 筛框清理与检查:

◦ 拆除旧筛网后,用高压水枪冲洗筛框,去除残留矿石、泥土;

◦ 检查筛框卡槽平整度(误差≤2mm/m),若存在变形(如卡槽凸起>3mm),用角磨机打磨平整,避免边缘受力不均导致脱边;

◦ 检查筛框螺栓孔(孔径通常 16mm),螺纹滑丝需更换螺母或焊接新螺栓座(材质 Q355 碳钢)。

1. 筛网检查与裁剪:

◦ 核对筛网型号(丝径、网孔、尺寸)与订单一致,检查网面无断丝、边缘焊接无开裂;

◦ 若筛框尺寸非标准,需按实际尺寸裁剪筛网,裁剪后边缘用角磨机打磨光滑(避免毛刺划伤密封件),并喷涂防锈漆(65Mn 材质需防氧化)。

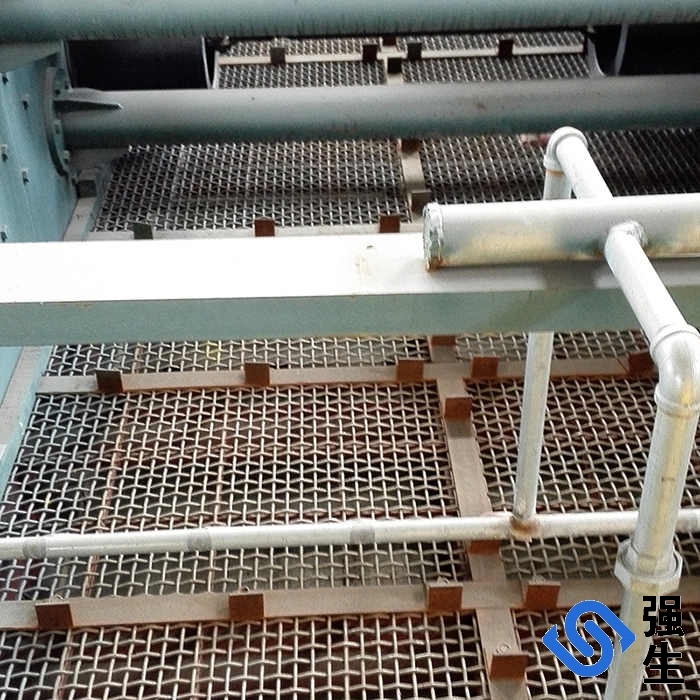

(二)安装步骤(以 8.0mm×50mm×1.5m×3.0m 重型轧花筛网为例)

1. 铺设密封件:在筛框卡槽内铺设橡胶密封条(厚度 10mm,宽度与边缘折边一致),密封条需与卡槽紧密贴合(间隙≤1mm),防止矿石从边缘漏失(漏失率可控制在 2% 以下)。

2. 筛网定位与拼接:

◦ 单块筛网边缘折边嵌入筛框卡槽,调整位置使网孔与下层筛网对齐(避免错位导致分级偏差);

◦ 多块筛网拼接时,相邻筛网间隙控制在 5-8mm(预留热胀冷缩空间),间隙处用不锈钢压条(厚度 6mm)覆盖,压条两端通过 M16 螺栓固定在筛框上。

1. 螺栓固定(核心受力环节):

◦ 采用 M16×60mm 高强度螺栓(8.8 级),配合弹簧垫圈 + 平垫圈(防止振动松动),螺栓间距≤150mm(边缘折边区域加密至 100mm);

◦ 用扭矩扳手按 45-50N・m 扭矩分 2 次拧紧:第一次拧至 30N・m,确保网面平整无褶皱;第二次拧至标准扭矩,避免过紧导致网面变形或过松导致振动位移。

1. 张力调整(重型筛网必备):

◦ 安装完成后,用张力计检测网面张力(优质筛网需达 50-60N/cm),若张力不足,通过调整螺栓松紧或加装张紧装置(如花篮螺栓)提升张力,避免振动时网面拍打筛框导致磨损。

(三)安装后调试与检查

1. 空载试运行:启动震动筛,空载运行 30 分钟,观察网面无异常振动(振幅与筛框一致)、无摩擦异响(如边缘与筛框碰撞);

2. 负载测试:按 50% 设计处理量(如 100 吨 / 小时)投入矿石,运行 1 小时后检查:

◦ 边缘无脱边(用手拉动边缘,位移≤1mm);

◦ 漏料率≤2%(筛框下方放置接料盘,1 小时漏料量≤5kg);

◦ 网面无局部变形(用直尺检测,凸起高度≤2mm)。

四、锰钢轧花矿筛网优缺点分析:耐用性与适用性的平衡

锰钢轧花筛网在矿山应用中表现出显著优势,但也存在使用限制,需结合工况综合评估:

(一)核心优势(对比其他矿用筛网)

优势维度 | 锰钢轧花筛网 | 普通编织筛网(低碳钢) | 聚氨酯筛网 | 优势体现(矿山实测) |

耐磨寿命 | 1200-2500 小时(花岗岩) | 500-800 小时 | 800-1200 小时(硬岩场景) | 寿命是普通编织筛网的 2-3 倍,某花岗岩矿年更换次数从 6 次降至 2 次 |

抗冲击性 | 可承受 20kN/m² 大块矿石冲击(50mm 粒度) | 承受 8kN/m² 冲击即断裂 | 承受 12kN/m² 冲击即变形 | 某铁矿处理 30-80mm 矿石时,无断网现象,普通筛网每月断网 1-2 次 |

结构稳定性 | 轧花编织无松动,网孔变形率<5%(1000 小时后) | 网孔变形率>15% | 网孔变形率<8% | 筛分精度保持稳定,某石灰石矿 3mm 以下细粒通过率波动≤3% |

成本性价比 | 单价 80-120 元 /㎡,寿命 1500 小时,日均成本 0.08 元 /㎡ | 单价 30-50 元 /㎡,寿命 600 小时,日均成本 0.13 元 /㎡ | 单价 180-220 元 /㎡,寿命 1000 小时,日均成本 0.28 元 /㎡ | 日均成本最低,适合高负荷矿山长期使用 |

高温适应性 | 长期工作温度 - 30℃-150℃(矿山作业温度通常 20℃-80℃) | 低温下易脆裂(-20℃以下) | 高温下易软化(80℃以上) | 适应露天矿山冬夏温度波动,无季节性损坏 |

(二)主要限制与应对措施

1. 防堵性差(高含泥场景):锰钢轧花筛网网孔为方形或菱形,高含泥量(>15%)时易形成泥饼堵塞网孔,日均清理时间超 2 小时。

◦ 应对措施:选大网孔(>30mm)或 “菱形轧花” 孔型(泥饼易脱落);在筛网上方加装高压水枪(压力 0.4MPa),每小时冲洗 1 次,清理时间缩短至 0.5 小时。

1. 重量大(安装难度高):重型锰钢轧花筛网(如 10mm 丝径)单块重量达 80-100kg,需机械吊装,安装效率低于聚氨酯筛网(20-30kg / 块)。

◦ 应对措施:采用模块化设计(单块尺寸≤1.5×3.0m,重量≤50kg),配合小型电动葫芦吊装;安装团队配备 3-4 人,分工协作提升效率。

1. 细粒筛分精度不足(<10mm 粒度):轧花工艺网孔误差较大(±1-2mm),细粒矿石(<10mm)筛分精度低于聚氨酯筛网(误差 ±0.1mm)。

◦ 应对措施:细粒筛分环节采用 “锰钢轧花粗筛 + 聚氨酯细筛” 组合,粗筛去除大块,细筛保障精度;对精度要求高的场景,选 “精密轧花” 工艺(网孔误差 ±0.5mm)。

五、实际应用案例:耐用性的 “实战验证”

(一)案例 1:某花岗岩矿大块矿石粗筛(高冲击、高硬度)

• 工况:处理花岗岩矿石(硬度 7 级,粒度 50-100mm,含泥量 6%),用 3YK2470 重型震动筛,原用普通低碳钢编织筛网(8mm 丝径 ×50mm 网孔)。

• 原问题:

a. 抗冲击差:大块矿石冲击导致网面每月断裂 1-2 次,每次更换需 4 小时,年停机损失 288 小时;

b. 磨损快:3 个月丝径从 8mm 磨至 5mm,网孔变形导致粗筛精度下降(>100mm 矿石漏至下一层,后续破碎过载);

c. 漏料严重:边缘脱边导致漏料率 12%,年浪费矿石 2880 吨(按 80 元 / 吨计,损失 23.04 万元)。

• 优化方案:更换为锰钢轧花筛网(10mm 丝径 ×80mm 网孔 ×2.0m×3.0m,超重型轧花 + 角钢包边,65Mn 调质处理)。

• 优化效果:

指标 | 优化前(低碳钢筛网) | 优化后(锰钢轧花筛网) | 变化幅度 |

网面断裂周期 | 30 天 | 240 天 | 延长 700% |

年更换次数 | 12 次 | 1.5 次 | 减少 87.5% |

丝径磨损量(6 个月) | 4mm(8→4mm) | 1mm(10→9mm) | 减少 75% |

漏料率 | 12% | 1.8% | 降低 85% |

年漏料损失 | 23.04 万元 | 3.4 |

在矿山破碎、筛分环节,矿用震动锰钢轧花矿筛网(简称 “锰钢轧花筛网”)凭借轧花编织工艺的高结构强度、65Mn 高锰钢的高耐磨性,成为处理粗粒矿石(5-100mm)的核心部件。这类筛网需应对矿山高冲击(大块矿石下落冲击)、高磨损(石英砂、花岗岩等硬岩冲刷)、高振动(震动筛频率 1200-1800 次 / 分)的恶劣工况,若选择不当,易出现网面断裂(1-2 个月报废)、丝径磨损过快(筛分精度下降)、边缘脱边(漏料率超 10%)等问题,严重影响生产效率。本文从矿山实际需求出发,结合型号参数、安装方法、优缺点及案例数据,提供锰钢轧花筛网的完整选择指南,助力矿山提升筛网耐用性与筛分效率。

一、先明矿山核心需求:耐用性的 “底层适配逻辑”

锰钢轧花筛网的 “耐用性” 并非单一指标,需结合矿山物料特性、震动筛参数、作业强度综合判断。挑选前需明确以下 3 个核心需求维度,避免盲目追求 “高硬度” 而忽视适配性:

(一)物料特性与筛网耐用性的关联

物料特性 | 对筛网的核心要求 | 耐用性影响点 | 选型方向 |

矿石硬度(莫氏硬度) | 硬度>6(石英砂、花岗岩):需高耐磨丝径;硬度<5(石灰石):常规耐磨即可 | 丝径磨损速度(硬岩磨损速度是软岩的 2-3 倍) | 硬岩选丝径≥5mm,软岩选丝径 3-4mm |

最大粒度(mm) | 粒度>50mm:需高结构强度(抗冲击);粒度<20mm:侧重筛分精度 | 网面抗冲击断裂能力(大块矿石易导致网面变形) | 大块矿石选 “重型轧花” 工艺,小块矿石选 “轻型轧花” |

含泥量(%) | 含泥量>10%:需防黏连(避免泥饼堵塞网孔);含泥量<5%:侧重耐磨 | 网孔堵塞频率(黏连导致清理频繁,加速网面磨损) | 高含泥选大网孔(>20mm)或 “菱形轧花” 孔型,低含泥选常规方形孔 |

(二)震动筛参数对筛网选择的影响

震动筛参数 | 对筛网的要求 | 选型注意事项 |

振幅(mm) | 振幅>5mm:需网面张力强(避免振动位移);振幅<3mm:侧重筛分精度 | 大振幅选 “边缘双折边” 筛网,小振幅选 “单折边” |

频率(次 / 分) | 频率>1500 次 / 分:需丝径韧性好(抗疲劳);频率<1200 次 / 分:侧重耐磨 | 高频率选 65Mn 调质处理丝径(韧性提升 30%),低频率选常规 65Mn 丝径 |

筛面尺寸(m²) | 筛面>5m²:需模块化拼接(避免单块过大导致安装变形);筛面<3m²:可单块安装 | 大筛面选 1.2×2.4m 等小尺寸模块,小筛面选 2×3m 单块 |

二、锰钢轧花矿筛网型号规格参数:耐用性的 “量化指标”

锰钢轧花筛网的型号参数直接决定耐用性,需重点关注 “丝径、网孔、编织工艺、边缘结构” 四大核心参数,主流型号与适配场景如下:

(一)主流型号规格与适配场景

型号规格(丝径 × 网孔 × 长 × 宽) | 编织工艺 | 边缘结构 | 丝径材质 / 硬度(HRC) | 抗冲击强度(kN/m²) | 耐磨寿命(小时,花岗岩) | 适配矿石粒度(mm) | 适配震动筛类型 |

5.0mm×20mm×1.2m×2.4m | 轻型轧花 | 单折边(20mm) | 65Mn/50-55 | 10-12 | 1200-1500 | 10-30 | 2YK1860(中细粒筛分) |

8.0mm×50mm×1.5m×3.0m | 重型轧花 | 双折边(30mm) | 65Mn 调质 / 55-60 | 18-20 | 1800-2200 | 30-80 | 3YK2470(大块矿石粗筛) |

6.0mm×30mm×1.2m×3.0m | 中型轧花 | 双折边(25mm) | 65Mn/52-55 | 15-17 | 1500-1800 | 20-50 | 4YK2060(中粗粒分级) |

10.0mm×80mm×2.0m×3.0m | 超重型轧花 | 角钢包边(50×50mm) | 65Mn 调质 / 58-62 | 25-28 | 2200-2500 | 50-100 | 重型震动筛(矿石粗破后筛分) |

参数解读:

1. 丝径与网孔匹配:网孔尺寸通常为丝径的 3-8 倍(如 5mm 丝径配 20mm 网孔),比例过小易导致网孔堵塞,比例过大则网面结构强度不足;

2. 编织工艺:轻型轧花(丝径 3-5mm)适用于中细粒,重型轧花(丝径 6-10mm)通过 “双丝交叉编织 + 紧密度提升 30%” 增强抗冲击性,超重型轧花需配合角钢包边;

3. 边缘结构:单折边(20mm)适用于小振幅、小块矿石,双折边(25-30mm)通过 “双层折叠 + 焊接加固” 提升边缘抗拉强度,角钢包边则适用于超大型块矿石(>80mm)。

(二)耐用性关键参数检测方法

1. 丝径硬度检测:用洛氏硬度计现场检测,65Mn 丝径硬度需达 HRC50-62,低于 HRC48 为不合格(耐磨寿命缩短 40%);

2. 网面平整度检测:将筛网平铺,用直尺测量网面凸起高度,优质筛网≤1mm/m(避免振动时局部受力过大);

3. 焊接强度检测:边缘折边焊接处需承受 500N 拉力无开裂(可用拉力计测试),虚焊会导致边缘脱边,漏料率超 10%。

三、锰钢轧花矿筛网安装方法:耐用性的 “保障环节”

错误安装会导致筛网过早损坏(如边缘脱边、网面变形),需严格遵循 “预处理 - 定位 - 固定 - 调试” 四步流程,重点关注边缘固定与网面张力:

(一)安装前预处理

1. 筛框清理与检查:

◦ 拆除旧筛网后,用高压水枪冲洗筛框,去除残留矿石、泥土;

◦ 检查筛框卡槽平整度(误差≤2mm/m),若存在变形(如卡槽凸起>3mm),用角磨机打磨平整,避免边缘受力不均导致脱边;

◦ 检查筛框螺栓孔(孔径通常 16mm),螺纹滑丝需更换螺母或焊接新螺栓座(材质 Q355 碳钢)。

1. 筛网检查与裁剪:

◦ 核对筛网型号(丝径、网孔、尺寸)与订单一致,检查网面无断丝、边缘焊接无开裂;

◦ 若筛框尺寸非标准,需按实际尺寸裁剪筛网,裁剪后边缘用角磨机打磨光滑(避免毛刺划伤密封件),并喷涂防锈漆(65Mn 材质需防氧化)。

(二)安装步骤(以 8.0mm×50mm×1.5m×3.0m 重型轧花筛网为例)

1. 铺设密封件:在筛框卡槽内铺设橡胶密封条(厚度 10mm,宽度与边缘折边一致),密封条需与卡槽紧密贴合(间隙≤1mm),防止矿石从边缘漏失(漏失率可控制在 2% 以下)。

2. 筛网定位与拼接:

◦ 单块筛网边缘折边嵌入筛框卡槽,调整位置使网孔与下层筛网对齐(避免错位导致分级偏差);

◦ 多块筛网拼接时,相邻筛网间隙控制在 5-8mm(预留热胀冷缩空间),间隙处用不锈钢压条(厚度 6mm)覆盖,压条两端通过 M16 螺栓固定在筛框上。

1. 螺栓固定(核心受力环节):

◦ 采用 M16×60mm 高强度螺栓(8.8 级),配合弹簧垫圈 + 平垫圈(防止振动松动),螺栓间距≤150mm(边缘折边区域加密至 100mm);

◦ 用扭矩扳手按 45-50N・m 扭矩分 2 次拧紧:第一次拧至 30N・m,确保网面平整无褶皱;第二次拧至标准扭矩,避免过紧导致网面变形或过松导致振动位移。

1. 张力调整(重型筛网必备):

◦ 安装完成后,用张力计检测网面张力(优质筛网需达 50-60N/cm),若张力不足,通过调整螺栓松紧或加装张紧装置(如花篮螺栓)提升张力,避免振动时网面拍打筛框导致磨损。

(三)安装后调试与检查

1. 空载试运行:启动震动筛,空载运行 30 分钟,观察网面无异常振动(振幅与筛框一致)、无摩擦异响(如边缘与筛框碰撞);

2. 负载测试:按 50% 设计处理量(如 100 吨 / 小时)投入矿石,运行 1 小时后检查:

◦ 边缘无脱边(用手拉动边缘,位移≤1mm);

◦ 漏料率≤2%(筛框下方放置接料盘,1 小时漏料量≤5kg);

◦ 网面无局部变形(用直尺检测,凸起高度≤2mm)。

四、锰钢轧花矿筛网优缺点分析:耐用性与适用性的平衡

锰钢轧花筛网在矿山应用中表现出显著优势,但也存在使用限制,需结合工况综合评估:

(一)核心优势(对比其他矿用筛网)

优势维度 | 锰钢轧花筛网 | 普通编织筛网(低碳钢) | 聚氨酯筛网 | 优势体现(矿山实测) |

耐磨寿命 | 1200-2500 小时(花岗岩) | 500-800 小时 | 800-1200 小时(硬岩场景) | 寿命是普通编织筛网的 2-3 倍,某花岗岩矿年更换次数从 6 次降至 2 次 |

抗冲击性 | 可承受 20kN/m² 大块矿石冲击(50mm 粒度) | 承受 8kN/m² 冲击即断裂 | 承受 12kN/m² 冲击即变形 | 某铁矿处理 30-80mm 矿石时,无断网现象,普通筛网每月断网 1-2 次 |

结构稳定性 | 轧花编织无松动,网孔变形率<5%(1000 小时后) | 网孔变形率>15% | 网孔变形率<8% | 筛分精度保持稳定,某石灰石矿 3mm 以下细粒通过率波动≤3% |

成本性价比 | 单价 80-120 元 /㎡,寿命 1500 小时,日均成本 0.08 元 /㎡ | 单价 30-50 元 /㎡,寿命 600 小时,日均成本 0.13 元 /㎡ | 单价 180-220 元 /㎡,寿命 1000 小时,日均成本 0.28 元 /㎡ | 日均成本最低,适合高负荷矿山长期使用 |

高温适应性 | 长期工作温度 - 30℃-150℃(矿山作业温度通常 20℃-80℃) | 低温下易脆裂(-20℃以下) | 高温下易软化(80℃以上) | 适应露天矿山冬夏温度波动,无季节性损坏 |

(二)主要限制与应对措施

1. 防堵性差(高含泥场景):锰钢轧花筛网网孔为方形或菱形,高含泥量(>15%)时易形成泥饼堵塞网孔,日均清理时间超 2 小时。

◦ 应对措施:选大网孔(>30mm)或 “菱形轧花” 孔型(泥饼易脱落);在筛网上方加装高压水枪(压力 0.4MPa),每小时冲洗 1 次,清理时间缩短至 0.5 小时。

1. 重量大(安装难度高):重型锰钢轧花筛网(如 10mm 丝径)单块重量达 80-100kg,需机械吊装,安装效率低于聚氨酯筛网(20-30kg / 块)。

◦ 应对措施:采用模块化设计(单块尺寸≤1.5×3.0m,重量≤50kg),配合小型电动葫芦吊装;安装团队配备 3-4 人,分工协作提升效率。

1. 细粒筛分精度不足(<10mm 粒度):轧花工艺网孔误差较大(±1-2mm),细粒矿石(<10mm)筛分精度低于聚氨酯筛网(误差 ±0.1mm)。

◦ 应对措施:细粒筛分环节采用 “锰钢轧花粗筛 + 聚氨酯细筛” 组合,粗筛去除大块,细筛保障精度;对精度要求高的场景,选 “精密轧花” 工艺(网孔误差 ±0.5mm)。

五、实际应用案例:耐用性的 “实战验证”

(一)案例 1:某花岗岩矿大块矿石粗筛(高冲击、高硬度)

• 工况:处理花岗岩矿石(硬度 7 级,粒度 50-100mm,含泥量 6%),用 3YK2470 重型震动筛,原用普通低碳钢编织筛网(8mm 丝径 ×50mm 网孔)。

• 原问题:

a. 抗冲击差:大块矿石冲击导致网面每月断裂 1-2 次,每次更换需 4 小时,年停机损失 288 小时;

b. 磨损快:3 个月丝径从 8mm 磨至 5mm,网孔变形导致粗筛精度下降(>100mm 矿石漏至下一层,后续破碎过载);

c. 漏料严重:边缘脱边导致漏料率 12%,年浪费矿石 2880 吨(按 80 元 / 吨计,损失 23.04 万元)。

• 优化方案:更换为锰钢轧花筛网(10mm 丝径 ×80mm 网孔 ×2.0m×3.0m,超重型轧花 + 角钢包边,65Mn 调质处理)。

• 优化效果:

指标 | 优化前(低碳钢筛网) | 优化后(锰钢轧花筛网) | 变化幅度 |

网面断裂周期 | 30 天 | 240 天 | 延长 700% |

年更换次数 | 12 次 | 1.5 次 | 减少 87.5% |

丝径磨损量(6 个月) | 4mm(8→4mm) | 1mm(10→9mm) | 减少 75% |

漏料率 | 12% | 1.8% | 降低 85% |

年漏料损失 | 23.04 万元 | 3.4 |

若以上材料没有解决您的问题,不妨阅读以下文章或许对您有所帮助:

管理员

该内容暂无评论