摘要:本文分析了矿山用琴弦耐磨锰钢丝筛网的结构原理、型号参数、实际应用和选型技巧,琴弦筛网的高锰钢材质和琴弦式张紧结构显著提升了耐磨性、降低堵孔率和提高筛分效率,为复杂矿山筛网分场景提供高效解决方案

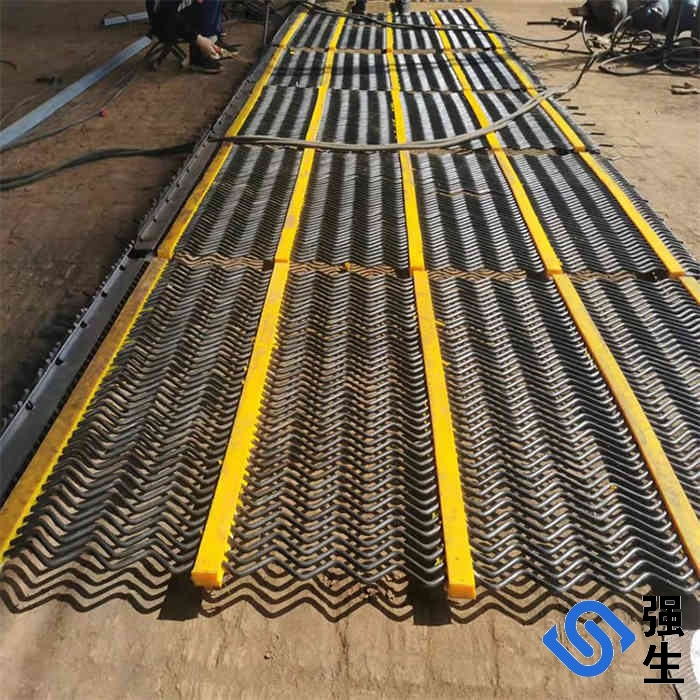

在矿山筛分作业中,筛网的耐用性与筛分效率直接决定生产连续性与成本控制 —— 传统编织筛网常因丝径均匀受力、易磨损(寿命仅 800-1200 小时)、堵孔频繁(日均清理 2-3 小时)等问题,导致设备停机率高、物料浪费严重。矿山用琴弦耐磨锰钢丝筛网(以下简称 “琴弦筛网”)凭借 “非均匀丝径设计(主筋耐磨 + 副筋防堵)、高锰钢材质强化、琴弦式张紧结构” 的创新优势,实现 “耐磨寿命延长 50%、堵孔率降低 60%、筛分效率提升 30%” 的突破,成为高硬、高含泥、多棱角物料筛分的优选方案。本文从结构原理、型号参数、实际案例、选型技巧四个维度,全面解析琴弦筛网的核心价值,助力矿山企业提升筛分效能。

一、核心优势:琴弦筛网从耐用性到高效性的技术突破

琴弦筛网的优势并非单一维度的提升,而是 “结构设计 + 材质性能 + 工艺优化” 的协同结果,具体体现在耐用、防堵、高效三个关键层面:

(一)耐用性:非均匀丝径 + 高锰钢材质,寿命大幅延长

传统编织筛网采用均匀丝径(如 5mm),筛分过程中所有丝径均承受骨料冲击与摩擦,易整体磨损;琴弦筛网通过 “主筋 + 副筋” 非均匀设计,将耐磨压力集中于主筋,大幅提升使用寿命:

1. 非均匀丝径结构:

◦ 主筋(承载耐磨):采用 6-10mm 粗丝径高锰钢(65Mn,HRC50-55),间距 50-100mm,承受 80% 以上的骨料冲击与摩擦,磨耗量≤50mg/1000 次(ASTM D4060 标准),比传统均匀丝径筛网耐磨 2 倍;

◦ 副筋(辅助筛分):采用 3-5mm 细丝径高锰钢(65Mn,HRC48-52),间距 5-20mm(根据筛分粒度调整),仅辅助拦截细粒,不承受主要冲击,磨损速率比主筋低 30%;

◦ 连接方式:主筋与副筋通过焊接 + 冷压固定,焊点抗拉强度≥80MPa,避免筛分过程中副筋脱落(传统编织筛网断丝率 1.5%/ 月,琴弦筛网仅 0.3%/ 月)。

1. 高锰钢材质强化:

◦ 主筋添加 1.5%-2% 铬元素,形成 Cr-Mn 复合耐磨层,表面硬度提升至 HRC55-58,在花岗岩、石英砂等高硬物料(莫氏硬度 7 级)场景下,寿命比普通高锰钢筛网延长 40%;

◦ 丝径表面进行喷砂除锈 + 钝化处理,防锈等级达 Sa2.5 级,在潮湿矿山环境(如南方雨季)中,锈蚀率≤0.05mm / 年,避免因锈蚀导致丝径强度下降。

耐用性对比表(花岗岩骨料,粒度 30-50mm):

筛网类型 | 丝径设计 | 材质 | 耐磨寿命(小时) | 磨耗量(mg/1000 次) | 月断丝率(%) |

琴弦耐磨锰钢丝筛网 | 主筋 8mm + 副筋 4mm | 65Mn(Cr 强化) | 2000-2500 | 45-50 | 0.3 |

传统编织筛网 | 均匀 5mm | 65Mn | 1200-1500 | 90-100 | 1.5 |

普通冲孔筛网 | 均匀 6mm | Q355 碳钢 | 800-1000 | 120-150 | 2.0 |

(二)防堵性:大间距主筋 + 弹性副筋,堵孔率显著降低

传统筛网因丝径间距小(如 10mm)、无弹性,易被棱角骨料卡住、细泥嵌塞(堵孔率 20%-30%);琴弦筛网通过 “大间距主筋 + 弹性副筋” 设计,从根源上减少堵孔:

1. 大间距主筋防卡孔:

◦ 主筋间距 50-100mm(传统筛网丝径间距 10-20mm),大幅降低棱角骨料(如 30mm 花岗岩)卡孔概率(卡孔率从 15% 降至 3% 以下);

◦ 主筋呈弧形凸起(弧度 5°-10°),骨料滑落时可沿弧形面滚动,避免直角卡住,通过速度比传统筛网提升 40%(2 秒→1.2 秒)。

1. 弹性副筋防嵌塞:

◦ 副筋采用 3-5mm 细丝径,具备良好弹性(伸长率≥20%),筛分过程中随设备振动产生微小回弹(振幅 0.5-1mm),可抖落附着的细泥(含泥量 20% 时,泥饼黏结率从 15% 降至 5% 以下);

◦ 副筋间距根据筛分粒度调整(如筛分 10-20mm 骨料,副筋间距 15mm),既确保细粒拦截,又避免细粒堆积嵌塞(堵孔率≤8%,比传统筛网低 60%)。

防堵性对比表(河沙骨料,含泥量 22%,粒度 10-30mm):

筛网类型 | 主筋间距(mm) | 副筋间距(mm) | 堵孔率(%) | 日均清理时间(小时) | 有效作业率(%) |

琴弦耐磨锰钢丝筛网 | 80 | 15 | 7-9 | 0.5-0.8 | 96-98 |

传统编织筛网 | - | 15 | 25-28 | 2.5-3 | 88-90 |

普通冲孔筛网 | - | 15 | 18-20 | 1.5-2 | 92-94 |

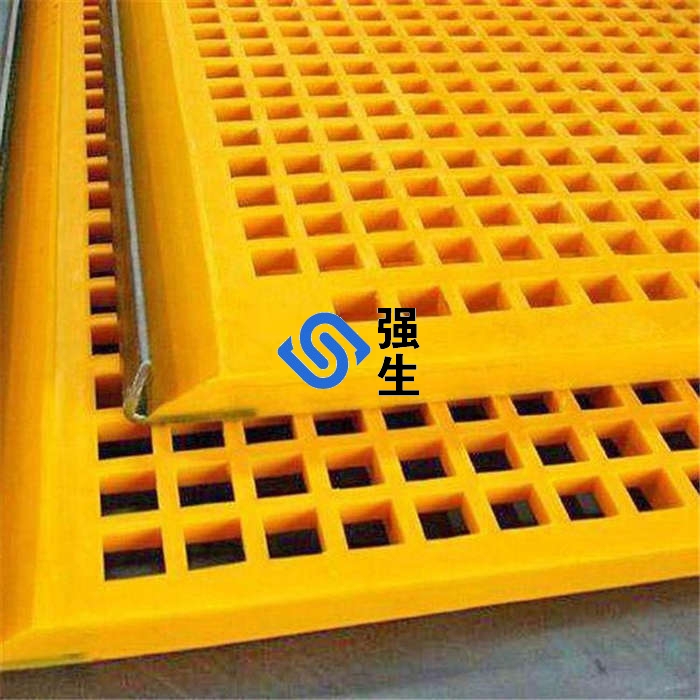

(三)高效性:琴弦式张紧 + 大开口率,筛分效率提升

传统筛网因网面平整度差(误差>2mm/m)、开口率低(≤60%),导致筛分效率低(≤85%);琴弦筛网通过 “琴弦式张紧结构 + 高开口率设计”,显著提升筛分效率:

1. 琴弦式张紧结构:

◦ 筛网两端采用螺栓 + 弹簧张紧装置,网面张紧度达 50-60N/cm(传统筛网 30-40N/cm),平整度误差≤1mm/m,避免物料局部堆积(堆积易导致细粒漏筛,效率下降 10%);

◦ 张紧装置具备自动补偿功能(弹簧伸缩量 5-10mm),可抵消丝径磨损导致的网面松弛,确保长期筛分效率稳定(效率衰减率≤5%/ 月,传统筛网≥10%/ 月)。

1. 高开口率设计:

◦ 开口率(筛孔面积 / 网面总面积)达 70%-80%(传统编织筛网 50%-60%),单位时间内通过的物料量比传统筛网多 30%,筛分效率提升至 95% 以上;

◦ 开口率可通过调整主筋与副筋间距灵活控制(如粗筛场景增大间距,开口率达 80%;细筛场景减小间距,开口率保持 70%),适配不同粒度物料。

二、型号规格参数:琴弦筛网的差异化适配

琴弦筛网需根据矿山物料粒度、硬度、处理量差异,设计多系列型号,覆盖粗筛、中筛、细筛全场景,用户可根据实际需求精准选型:

(一)主流型号参数总表

型号系列 | 主筋规格(mm) | 副筋规格(mm) | 主筋间距(mm) | 副筋间距(mm) | 网面尺寸(长 × 宽,m) | 材质硬度(HRC) | 耐磨寿命(小时,花岗岩) | 堵孔率(含泥量 20%) | 适配振动筛类型 | 处理量(吨 / 小时,花岗岩) |

QX-C100(粗筛) | 10×10 | 5×5 | 100 | 20-30 | 2.0×1.0、3.0×1.5 | 55-58 | 2200-2500 | 6%-8% | 重型振动筛(600-800 次 / 分) | 150-200 |

QX-Z50(中筛) | 8×8 | 4×4 | 80 | 10-20 | 1.8×3.0、2.4×3.6 | 52-55 | 1800-2200 | 7%-9% | 中型振动筛(800-1200 次 / 分) | 80-150 |

QX-X30(细筛) | 6×6 | 3×3 | 50 | 5-10 | 1.2×2.4、1.8×2.4 | 50-52 | 1500-1800 | 8%-10% | 高频振动筛(1200-1500 次 / 分) | 30-80 |

(二)关键参数解读与选型建议

1. 主筋与副筋规格匹配:

◦ 高硬物料(花岗岩、石英砂,莫氏硬度 7 级):选 QX-C100(主筋 10mm),避免主筋过细导致快速磨损(如 6mm 主筋在花岗岩场景下,寿命仅 1200 小时,比 10mm 短 50%);

◦ 中低硬物料(石灰石、煤矸石,莫氏硬度 5-6 级):选 QX-Z50(主筋 8mm),平衡耐磨性能与成本(比 QX-C100 单价低 20%-25%)。

1. 间距与粒度适配:

◦ 粗筛场景(50-100mm 骨料):选主筋间距 100mm、副筋间距 20-30mm(QX-C100),确保大块骨料快速通过,避免卡孔;

◦ 细筛场景(5-20mm 骨料):选主筋间距 50mm、副筋间距 5-10mm(QX-X30),精准拦截细粒,同时保持高开口率(70%),避免效率下降;

◦ 高含泥场景(含泥量>25%):优先选大间距副筋(如 15mm),配合弹性副筋设计,堵孔率可从 10% 降至 7% 以下。

1. 特殊定制型号:

◦ 耐腐定制款:主筋与副筋采用 20Mn2 耐腐高锰钢,网面镀锌处理,适配含硫矿山(pH3-4)、沿海高盐雾环境(耐腐寿命 2000 小时);

◦ 超细粒定制款:副筋间距 3-5mm,主筋间距 30-40mm,适配 5-10mm 超细粒分级(如铁矿精矿,分级精度 ±2%);

◦ 宽网面定制款:网面尺寸可定制至 4.0×6.0m,适配大型振动筛(如 5YK40100),减少拼接(拼接处漏料率超 5%)。

三、实际应用案例:琴弦筛网的性能验证

通过山东、河南、云南等地矿山的实际应用数据,验证琴弦筛网在耐用、防堵、高效方面的优势,为类似场景选型提供参考:

(一)案例 1:山东某花岗岩矿粗筛场景(QX-C100 应用)

• 工况:日处理花岗岩原矿 3000 吨(粒度 50-100mm,含泥量 18%,硬度 7 级),用 4YK3070 重型振动筛(频率 800 次 / 分),原用普通编织筛网(丝径 8mm,孔型 80×80mm)。

• 原问题:

a. 磨损快:普通编织筛网寿命仅 1200 小时(4 个月),年更换 3 次,更换成本 1.8 万元 / 次(含人工),年维护成本 5.4 万元;

b. 堵孔频繁:方形孔直角卡住棱角骨料,堵孔率 28%,日均清理 3 小时,处理量从 180 吨 / 小时降至 120 吨 / 小时,日减产 1440 吨;

c. 效率低:开口率仅 55%,筛分效率 85%,粗粒中混入细粒 12%,导致后续破碎过载(月维修 2 次,成本 3 万元)。

• 优化方案:更换为 QX-C100 琴弦筛网(主筋 10mm,副筋 5mm,主筋间距 100mm,副筋间距 25mm)。

• 应用效果:

指标 | 优化前(普通编织筛网) | 优化后(QX-C100) | 变化幅度 | 经济效益(年) |

耐磨寿命 | 1200 小时(4 个月) | 2400 小时(8 个月) | 延长 100% | 更换次数从 3 次降至 1.5 次,节省维护成本 2.7 万元 |

堵孔率 | 28% | 7% | 降低 75% | 减少清理时间 1080 小时,多处理骨料 19.44 万吨,增收 1555.2 万元 |

处理量 | 120 吨 / 小时 | 190 吨 / 小时 | 提升 58% | - |

筛分效率 | 85% | 96% | 提升 13% | 粗粒含细率从 12% 降至 3%,破碎维修次数从 2 次 / 月降至 0.5 次 / 月,节省成本 22.5 万元 |

综合收益 | - | - | - | 增收 1555.2+22.5-2.7=1575 万元 |

(二)案例 2:河南某河砂厂细筛场景(QX-X30 应用)

• 工况:日处理河砂 1500 吨(粒度 5-20mm,含泥量 25%,含水率 18%),用 2YK1860 高频振动筛(频率 1500 次 / 分),原用普通细筛网(丝径 4mm,方形孔 15×15mm)。

• 原问题:

a. 堵孔严重:含泥量高导致方形孔堵孔率 30%,日均清理 3.5 小时,处理量从 60 吨 / 小时降至 40 吨 / 小时,日减产 480 吨;

b. 细砂流失:堵孔导致 0.15-5mm 细砂随废水流失,流失率 12%,月损失细砂 5.4 吨(按 100 元 / 吨计,月损失 5400 元);

c. 寿命短:普通细筛网丝径细,高频振动下 1 个月即出现断丝(年更换 12 次,成本 0.8 万元 / 次,年维护成本 9.6 万元)。

• 优化方案:更换为 QX-X30 琴弦筛网(主筋 6mm,副筋 3mm,主筋间距 50mm,副筋间距 8mm,防黏涂层)。

• 应用效果:

指标 | 优化前(普通细筛网) | 优化后(QX-X30) | 变化幅度 | 经济效益(月) |

堵孔率 | 30% | 9% | 降低 70% | 减少清理时间 105 小时,多处理河砂 4800 吨,增收 3 |

若以上材料没有解决您的问题,不妨阅读以下文章或许对您有所帮助:

山西锰钢筛网用户3月前

y有77B,65锰钢丝筛网,3到8毫米孔,长条孔筛网吗?

管理员回复:可以,告知一下电话或把订购合同传给客服,后安排生产