摘要:聚氨酯筛板在洗煤厂、硅石加工、铁矿选矿矿业生产中的重要性,指出传统金属筛板存在寿命短、易堵孔等问题,并介绍了聚氨酯筛板的耐磨、防堵、耐腐等优势。生产厂家通过材质改性与结构优化,聚氨酯筛板适应不同工况,成为洗煤、硅石加工和铁矿选矿领域的主流选择,并提供了详细的选型方法和技术参考。

在洗煤、硅石加工、铁矿选矿等矿业生产场景中,筛分是控制物料品质、提升资源回收率的关键环节,而筛板作为筛分设备的核心易损件,其性能直接影响生产效率与运营成本。传统金属筛板(如 65Mn 锰钢、304 不锈钢)在面对高黏煤泥、高硬度硅石、高腐蚀铁矿尾矿时,常出现堵孔频繁、磨损快、寿命短等问题。聚氨酯筛板凭借耐磨、防堵、耐腐、低噪音等特性,通过材质改性与结构优化,形成适配不同工况的专用解决方案,逐渐成为三大场景的主流筛分部件。本文从聚氨酯筛板的核心优势、型号参数体系、三大场景应用案例、选型方法四个维度,结合实测数据与表格对比,全面解析其技术特性与实用价值,为相关企业提供设备配置参考。

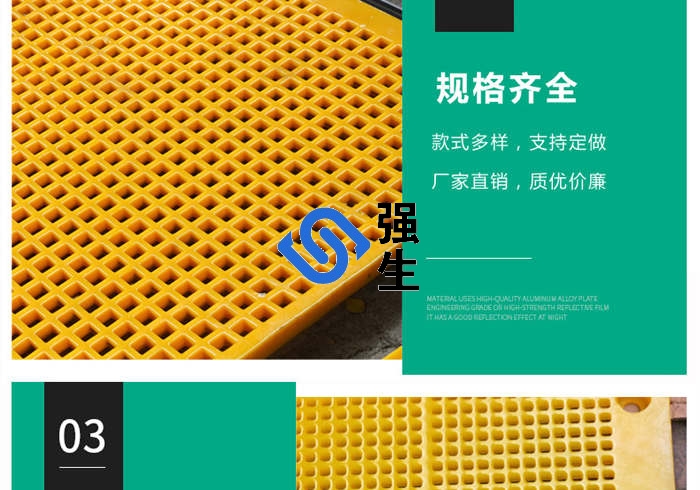

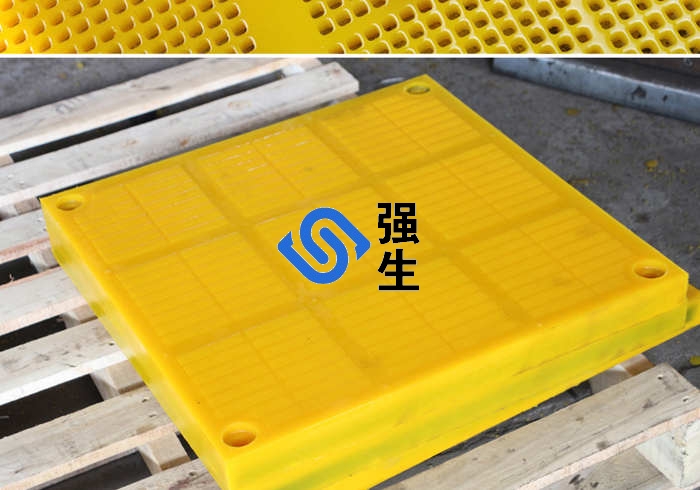

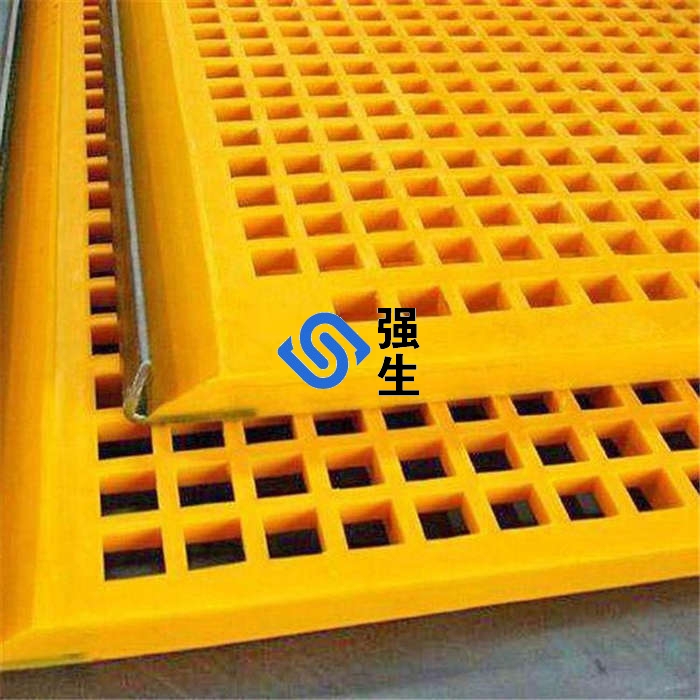

聚氨酯筛板以聚氨酯弹性体为基材,添加耐磨改性剂(碳化硅、炭黑)、抗氧剂、耐腐剂等成分,经模压成型制成。相比传统金属筛板,其在多维度性能上呈现显著差异,尤其适配三大场景的特殊需求:

材质改性方案

耐磨型:添加 30%-40% 碳化硅颗粒(粒径 0.1-0.3mm),适配硅石(莫氏硬度 7 级)、铁矿粗矿(硬度 6 级),磨耗量再降 40%;

防黏型:表面涂覆聚四氟乙烯涂层(厚度 5-10μm),适配洗煤厂高黏煤泥(塑性指数 18-22),煤泥黏附量减少 60%;

耐腐型:添加 2%-3% 苯并三氮唑耐腐剂,适配铁矿含硫尾矿(pH3-4)、硅石酸洗后筛选(pH2-3),耐盐雾测试≥1500 小时。

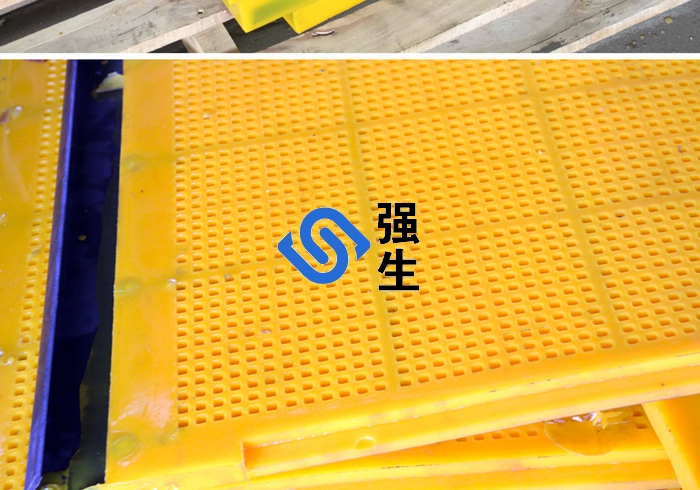

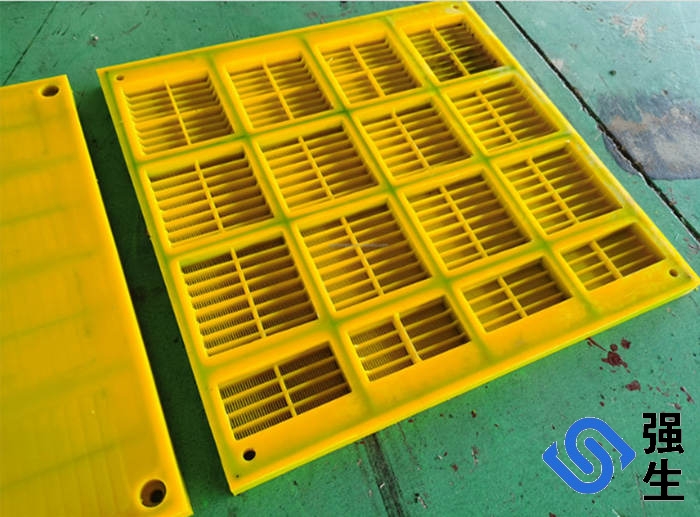

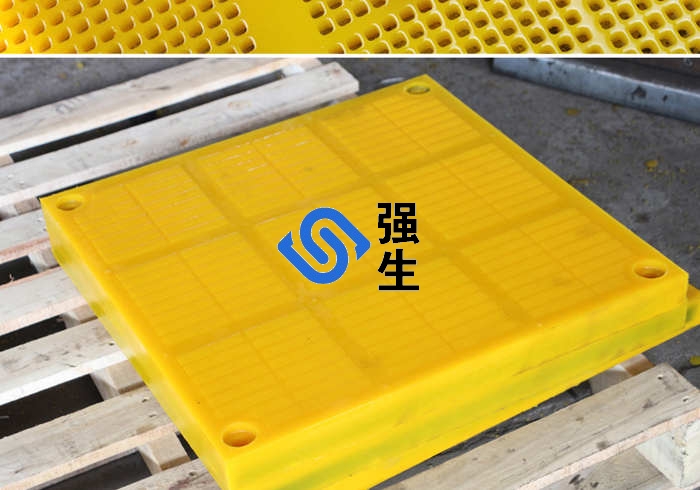

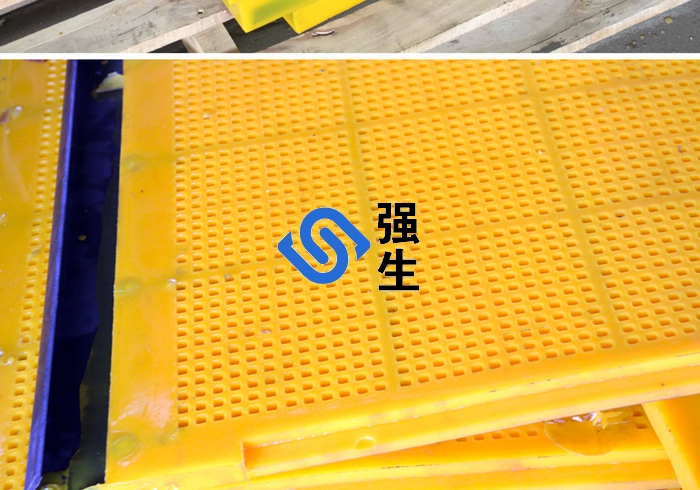

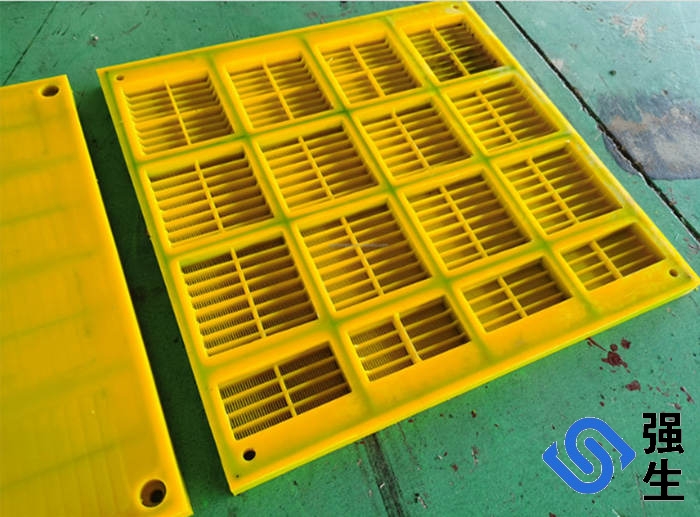

孔型结构设计

倒锥形孔:入口直径比出口大 15%-20%(如 1mm 筛孔入口 1.2mm、出口 1mm),适配洗煤厂高含泥煤泥,堵孔率比方形孔低 60%;

条形孔:缝隙宽 0.5-5mm、长 5-10mm,适配硅石不规则颗粒,避免棱角卡孔,通过率比圆形孔高 20%;

菱形孔:孔角 60°-90°,适配铁矿细粒尾矿(0.074-0.3mm),筛分精度比方形孔高 5%-8%,有用矿物回收率提升 10%。

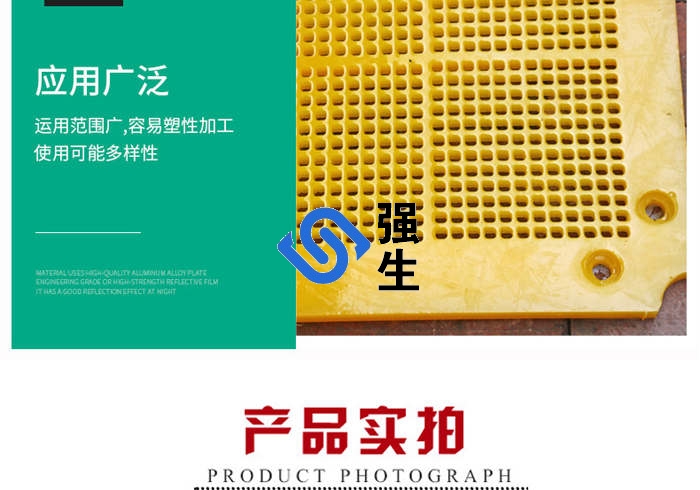

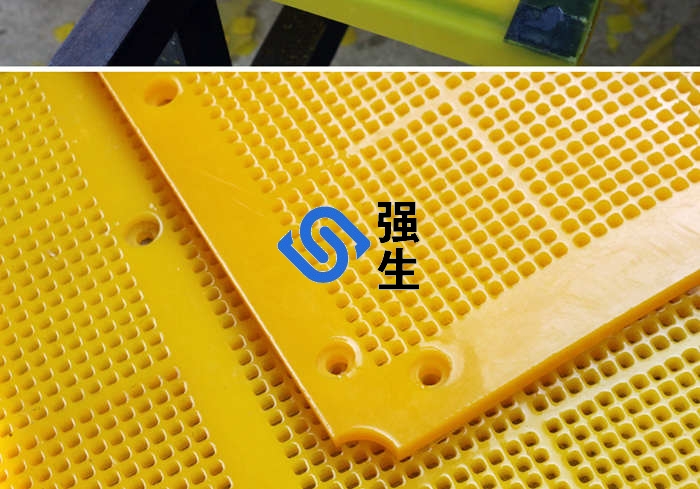

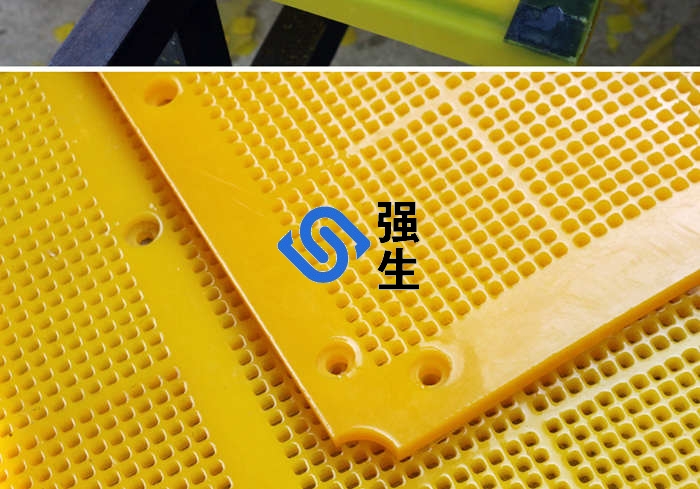

结构强化设计

骨架增强:内置 316 不锈钢骨架(厚度 2-3mm),拉伸强度从 25MPa 升至 40MPa,避免高频振动变形;

边缘加固:折边 + 双层焊接(宽度 10-15mm),适配大型振动筛(如 3YK2160),边缘撕裂风险降低 80%;

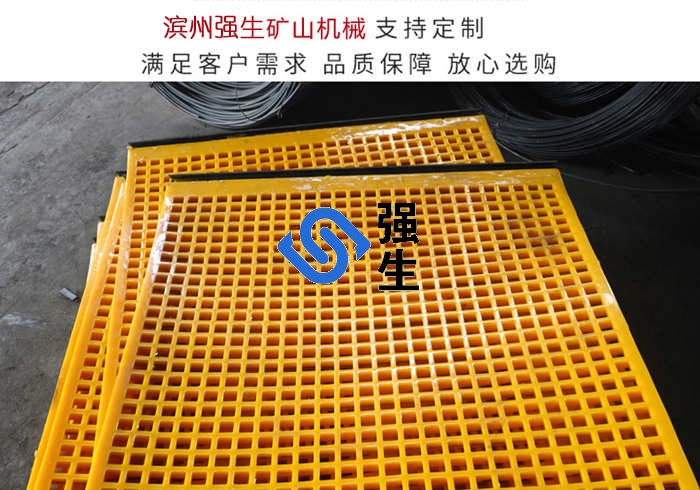

模块化设计:按筛机尺寸分块(如 1200×600mm / 块),单块更换时间从 1 小时缩至 20 分钟,减少停机损失。

不同场景的物料特性(粒度、硬度、腐蚀性)差异显著,聚氨酯筛板需通过型号参数精准匹配,以下为三大场景主流型号与技术参数:

型号解读:“JM-XM” 代表洗煤专用,数字为筛孔上限;防黏款含聚四氟乙烯涂层,耐硫款添加耐腐剂,适配高硫煤场景。

型号解读:“GS-XS” 代表硅石专用,耐磨款含高比例碳化硅,酸洗款耐强酸,适配硅石深加工工艺。

型号解读:“TK-XK” 代表铁矿专用,耐硫款抗腐蚀,重型款内置加厚骨架,适配高冲击粗矿筛分。

工况背景:日处理焦煤 2000 吨,煤泥含泥量 22%(塑性指数 20),粒度 0.15-1mm,原用 65Mn 锰钢筛板(孔径 1mm)配 3YK2160 振动筛,用于精煤细筛。

原设备问题:

堵孔严重:煤泥黏附形成泥饼,日均清理 5 小时,处理量从 100t/h 降至 70t/h;

细煤流失:0.15-0.5mm 细煤回收率仅 72%,月流失 180 吨(损失 18 万元,按 1000 元 / 吨计);

寿命短:30 天需更换,年更换成本 9.6 万元(12 次 ×100㎡×80 元 /㎡)。

选型方案:更换 JM-XM-10 防黏款聚氨酯筛板(倒锥形孔,孔径 1mm,聚四氟乙烯涂层)。

应用效果对比:

| 指标 | 改造前(65Mn 筛板) | 改造后(JM-XM-10) | 变化幅度 |

|----------------|-------------------|-------------------|-----------------|

| 日均清理时间 | 5 小时 | 0.5 小时 | 减少 90% |

| 实际处理量 | 70t/h | 105t/h | 提升 50% |

| 细煤回收率 | 72% | 88% | 提升 16% |

| 月流失细煤 | 180 吨 | 45 吨 | 减少 75% |

| 更换周期 | 30 天 | 150 天 | 延长 400% |

| 年更换成本 | 9.6 万元 | 1.92 万元 | 降低 80% |

| 年增收(细煤) | - | 162 万元 | - |

结论:防黏涂层与倒锥形孔设计彻底解决堵孔,细煤回收率提升带来显著经济效益。

工况背景:日处理石英砂 1500 吨(莫氏硬度 7 级),原矿粒度 5-20mm,需筛选 1-5mm 合格砂,原用 304 不锈钢筛板(孔径 5mm)配 2YK1860 振动筛。

原设备问题:

磨损快:3 个月磨损 3mm(原厚 8mm),筛孔变形,筛分精度从 90% 降至 75%;

卡孔频繁:石英砂棱角卡孔,日均清理 3 小时,处理量降至 80t/h(设计 120t/h);

成本高:不锈钢筛板 120 元 /㎡,年更换 4 次,成本 7.2 万元(4×150㎡×120 元 /㎡)。

选型方案:更换 GS-XS-15 耐磨款聚氨酯筛板(条形孔,孔径 5mm,碳化硅改性)。

应用效果对比:

| 指标 | 改造前(304 筛板) | 改造后(GS-XS-15) | 变化幅度 |

|----------------|-------------------|-------------------|-----------------|

| 6 个月磨损量 | 6mm(原 8mm) | 2mm(原 15mm) | 减少 67% |

| 筛分精度 | 75% | 92% | 提升 17% |

| 日均清理时间 | 3 小时 | 0.5 小时 | 减少 83% |

| 实际处理量 | 80t/h | 125t/h | 提升 56% |

| 更换周期 | 3 个月 | 8 个月 | 延长 167% |

| 年更换成本 | 7.2 万元 | 3.38 万元 | 降低 53% |

| 合格砂年产量 | 32.4 万吨 | 45.9 万吨 | 提升 42% |

结论:碳化硅改性提升耐磨性,条形孔避免卡孔,合格砂产量与精度显著提升。

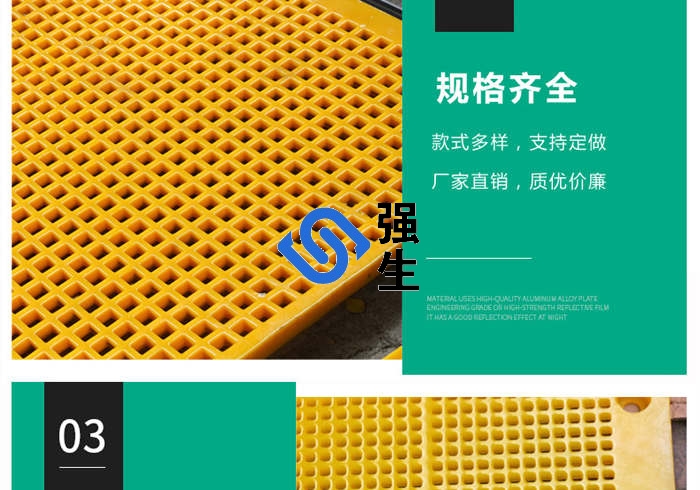

若以上材料没有解决您的问题,不妨阅读以下文章或许对您有所帮助:

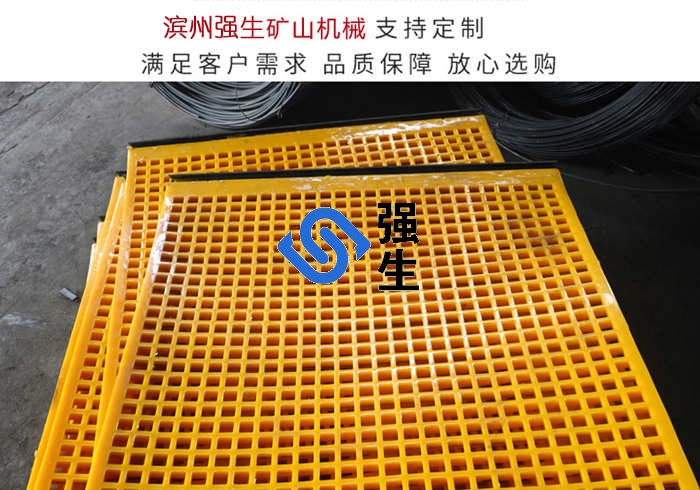

山东省济南市网友4月前

质量还不错,服务态度好,跟描述一样,发货速度非常快,价格合理

管理员回复:谢谢反馈

山东省济南市网友4月前

老板不错,价格合适,客服态度非常好,售后很负责,质量保证,稳定性很高,做工细致,服务很到位,商家发货很快,与想象中的一样

管理员回复:谢谢反馈

山东省济南市网友4月前

质量还不错,服务态度好,跟描述一样,发货速度非常快,价格合理

管理员回复:谢谢反馈

山东省济南市网友4月前

质量还不错,服务态度好,跟描述一样,发货速度非常快,价格合理

管理员回复:谢谢反馈

山东省济南市网友4月前

老板不错,价格合适,客服态度非常好,售后很负责,质量保证,稳定性很高,做工细致,服务很到位,商家发货很快,与想象中的一样

管理员回复:谢谢反馈