摘要:为帮助矿山企业精准挑选适配矿石清洗场景的聚氨酯筛网棒条筛与高频振动筛板,生产厂家从两类筛网的核心适配场景、型号参数对比、选型技巧及实际案例展开,用数据和表格清晰呈现差异,助力提升矿石清洗效率与成品质量

在矿石清洗作业中,聚氨酯筛网棒条筛与高频振动筛板是两类关键筛分部件 —— 前者凭借 “大间隙抗堵塞、高耐磨适配粗矿” 优势,适合粗粒矿石(20-100mm)的预清洗除杂;后者依托 “高频振动强脱水、细间隙控粒度” 特性,适配细粒矿石(0.5-20mm)的深度清洗与分级。若选型不当(如用棒条筛处理细粒矿、高频筛板处理粗矿),会导致清洗不彻底(含泥量超 5%)、筛网堵塞(日均清理 3 小时以上)、寿命缩短(提前 50% 报废)。本文从两类筛网的适配场景、型号参数、选型技巧、实际案例四个维度,提供科学选型指南,助力矿山企业提升矿石清洗效能。

一、核心差异:聚氨酯筛网棒条筛与高频振动筛板的适配边界

两类筛网的设计逻辑与适用场景差异显著,需先明确边界再选型,避免 “通用款适配所有工况”:

对比维度 | 聚氨酯筛网棒条筛(粗矿清洗) | 高频振动筛板(细矿清洗) | 核心适配逻辑 |

适用矿石粒度 | 20-100mm(粗粒矿石,如花岗岩、铁矿石原矿) | 0.5-20mm(细粒矿石,如铜矿尾砂、河砂矿) | 棒条筛大间隙适配粗粒,高频筛板小间隙控细粒 |

核心功能 | 预清洗除杂(去除泥土、碎石块)、粗分级 | 深度清洗(含泥量降至 3% 以下)、脱水(含水率≤15%)、细分级 | 粗矿需快速除杂,细矿需精准清洗 + 脱水 |

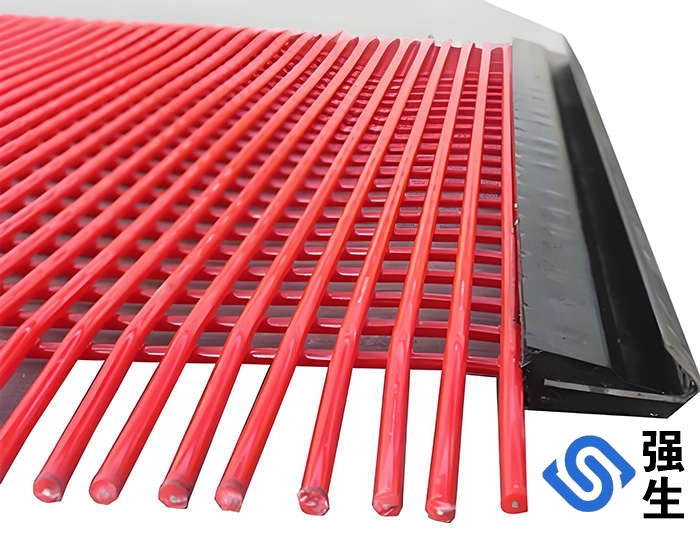

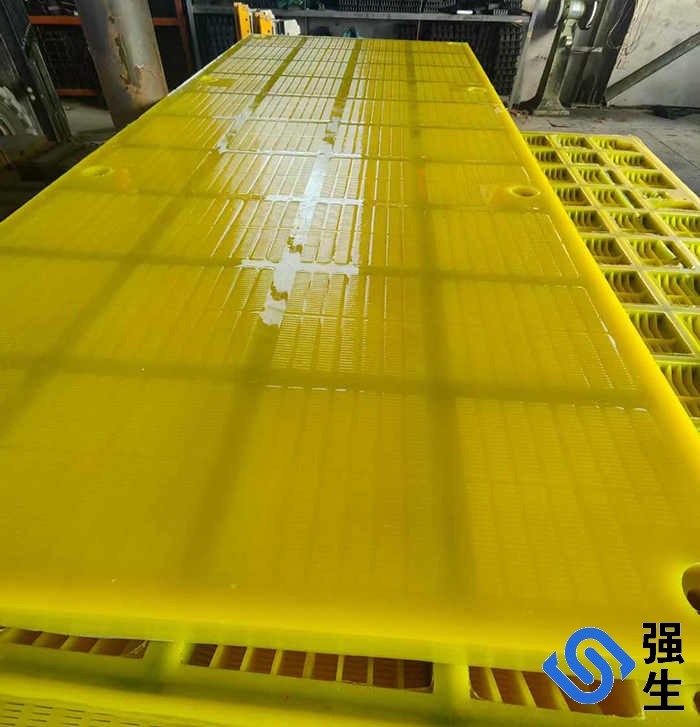

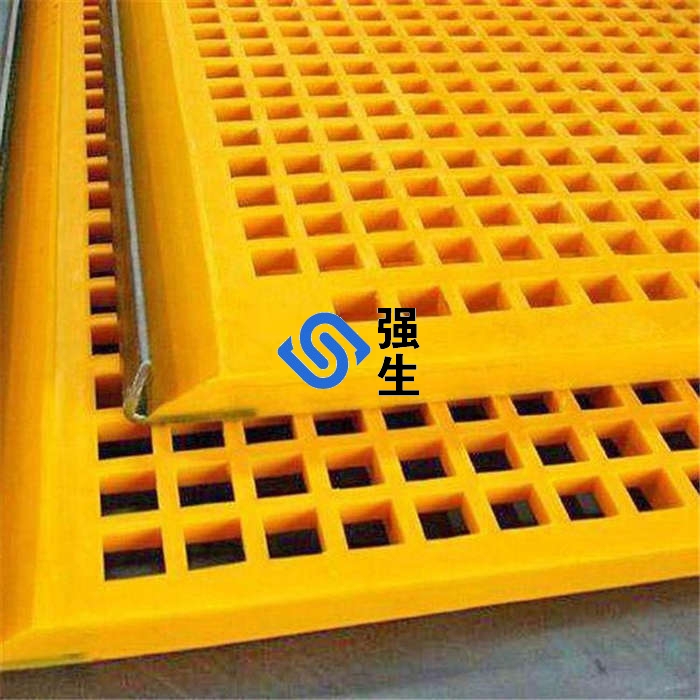

结构设计 | 棒条间距 10-50mm,单根棒条宽 20-30mm,无传统网孔 | 网孔 0.5-10mm(倒锥形 / 梯形),高频振动适配(1500-2500 次 / 分) | 棒条结构防粗粒卡堵,网孔结构控细粒精度 |

耐磨材质特性 | 棒条主体为聚氨酯(邵氏 85-90A)+ 钢芯骨架,抗冲击 | 筛板为聚氨酯(邵氏 88-92A)+ 碳化硅耐磨颗粒(20%-30%) | 粗矿需抗冲击,细矿需抗磨损 |

清洗效率 | 处理量 100-500 吨 / 小时,单吨耗水 0.3-0.5m³ | 处理量 10-100 吨 / 小时,单吨耗水 0.5-0.8m³ | 粗矿追求处理量,细矿追求清洗精度 |

选型前提:若矿石中粗粒(>20mm)占比超 60%,优先选聚氨酯筛网棒条筛;若细粒(<20mm)占比超 60%,或需深度脱水(含水率≤15%),选高频振动筛板。

二、型号规格参数对比:两类筛网的差异化适配

(一)聚氨酯筛网棒条筛型号参数(粗矿清洗专用)

型号系列 | 适配清洗设备 | 棒条间距(mm) | 棒条规格(宽 × 高,mm) | 材质硬度(邵氏 A) | 钢芯骨架直径(mm) | 处理量(吨 / 小时,花岗岩) | 耐磨寿命(小时,粗矿) | 单平米重量(kg) | 参考价格(元 /㎡) |

BT-C30(粗矿预洗) | 滚筒洗矿机、槽式洗矿机 | 30-50 | 30×50、25×45 | 88-90 | 8-10 | 300-500 | 3000-3500 | 25-30 | 450-550 |

BT-C20(中粗矿洗) | 轮斗洗矿机、振动洗矿机 | 10-30 | 25×40、20×35 | 85-88 | 6-8 | 100-300 | 2500-3000 | 20-25 | 400-500 |

(二)高频振动筛板型号参数(细矿清洗专用)

型号系列 | 适配高频振动筛型号 | 网孔规格(mm,上口 × 下口) | 材质硬度(邵氏 A) | 耐磨颗粒含量(%) | 处理量(吨 / 小时,铜矿尾砂) | 脱水后含水率(%) | 耐磨寿命(小时,细矿) | 单平米重量(kg) | 参考价格(元 /㎡) |

GD-X10(细矿深度洗) | TS1848、TS2050 | 0.5×1.0、1×2、2×3 | 90-92 | 30(碳化硅) | 10-30 | ≤12 | 2000-2500 | 15-18 | 500-600 |

GD-X20(中细矿洗) | TS2460、TS2665 | 3×5、5×7、8×10 | 88-90 | 25(碳化硅) | 30-100 | ≤15 | 2500-3000 | 18-22 | 450-550 |

(三)关键参数差异解析(同处理量级对比:BT-C20 vs GD-X20)

参数维度 | 聚氨酯筛网棒条筛 BT-C20(粗矿) | 高频振动筛板 GD-X20(细矿) | 差异原因 |

粒度适配性 | 仅适配 10-30mm 粗矿,处理<10mm 细矿时漏失率超 15% | 仅适配 3-20mm 细矿,处理>20mm 粗矿时卡堵率超 20% | 棒条间距大,细矿易漏;网孔小,粗矿易卡 |

清洗效果 | 粗矿含泥量从 25% 降至 8%-10%,无法深度除泥 | 细矿含泥量从 20% 降至 3%-5%,脱水后含水率≤15% | 高频振动可剥离细矿表面黏泥,棒条筛仅能去除块状泥 |

耐磨机制 | 钢芯骨架抗冲击(可承受 50kg 粗矿撞击),磨损集中于棒条表面 | 碳化硅颗粒抗磨损(细矿冲刷磨耗量≤50mg/1000 次),无抗冲击设计 | 粗矿需抗冲击,细矿需抗磨损 |

能耗与成本 | 适配低转速设备(50-100 转 / 分),单吨能耗 0.2kW・h,单价 400-500 元 /㎡ | 适配高频设备(1500-2000 次 / 分),单吨能耗 0.8kW・h,单价 450-550 元 /㎡ | 高频设备能耗高,筛板耐磨颗粒成本高 |

三、选型技巧:四步选对适合矿石清洗的筛网

(一)第一步:分析矿石特性,确定筛网类型

1. 粒度分布检测:

◦ 用筛分仪检测矿石粒度,若>20mm 颗粒占比超 60%(如铁矿石原矿),选聚氨酯筛网棒条筛;若<20mm 颗粒占比超 60%(如金矿尾砂),选高频振动筛板;

◦ 混合粒度(如 10-50mm)需 “棒条筛粗筛 + 高频筛板细筛” 组合,先除粗矿杂质,再深度清洗细矿。

1. 含泥量与黏性判断:

◦ 含泥量>20% 且黏性大(如黏土矿),高频振动筛板需选倒锥形网孔(防堵)+ 防黏涂层(聚四氟乙烯),堵孔率可从 15% 降至 5% 以下;

◦ 含泥量<15% 且无黏性(如石英砂矿),棒条筛选 25×40mm 规格,无需额外涂层,降低成本。

(二)第二步:匹配清洗设备,确认安装参数

1. 设备类型适配:

◦ 滚筒洗矿机、槽式洗矿机(粗矿清洗)→ 配聚氨酯筛网棒条筛(BT-C30/BT-C20),需匹配设备滚筒内径(如 Φ2.0m 滚筒配 30×50mm 棒条);

◦ 高频振动洗矿机(细矿清洗)→ 配高频振动筛板(GD-X10/GD-X20),需匹配设备振动频率(如 1800 次 / 分设备选 GD-X20,避免频率不匹配导致筛板断裂)。

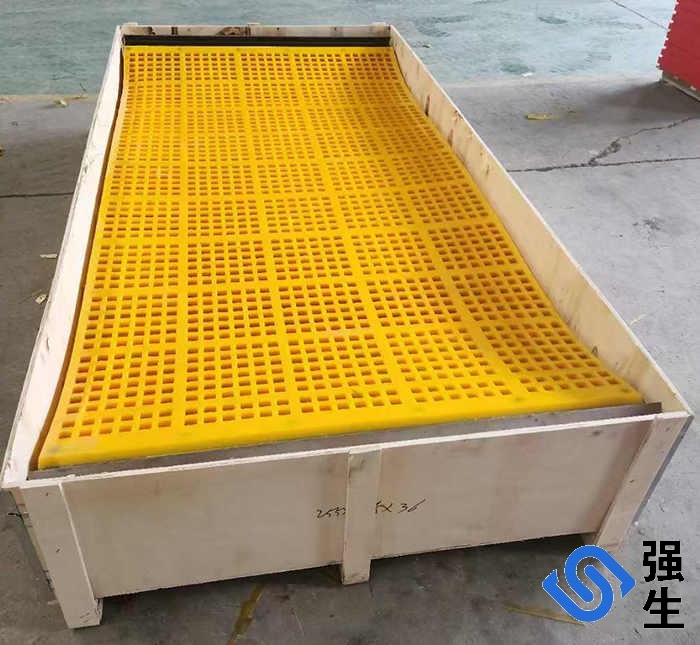

1. 尺寸与安装适配:

◦ 筛网尺寸需与设备筛框完全一致(误差≤50mm),棒条筛需确认棒条排列方向(与物料运动方向一致),高频筛板需确认螺栓孔位置(间距 100-150mm),避免安装错位。

(三)第三步:评估耐磨与寿命,平衡成本

1. 耐磨颗粒选择:

◦ 高硬矿石(花岗岩、石英砂,莫氏硬度 7 级):高频振动筛板选 30% 碳化硅含量(GD-X10),寿命比 25% 含量长 20%;

◦ 中低硬矿石(石灰石、煤矸石,莫氏硬度 5-6 级):棒条筛选 85-88 邵氏硬度(BT-C20),无需高硬度,降低单价 10%-15%。

1. 全生命周期成本计算:

◦ 棒条筛:初始单价 450 元 /㎡,寿命 3000 小时,单小时成本 0.15 元 /㎡;

◦ 高频筛板:初始单价 550 元 /㎡,寿命 2500 小时,单小时成本 0.22 元 /㎡;

◦ 粗矿场景选棒条筛更划算,细矿场景需选高频筛板(无替代方案)。

(四)第四步:小批量试用,验证效果

首次采购时先试用 10-20㎡,检测 3 项关键指标:

1. 清洗效果:粗矿含泥量是否降至 10% 以下,细矿含泥量是否降至 5% 以下;

2. 堵孔率:连续运行 8 小时,棒条筛卡堵率是否≤5%,高频筛板堵孔率是否≤8%;

3. 磨损情况:运行 30 天后,检测棒条磨损量(≤1mm)、筛板网孔变形量(≤0.2mm),符合标准再批量采购。

四、实际案例:两类筛网在矿石清洗中的应用效果

(一)案例 1:内蒙古某铁矿粗矿预清洗(聚氨酯筛网棒条筛 BT-C20 应用)

• 工况:日处理铁矿石原矿 5000 吨(粒度 20-80mm,含泥量 22%,硬度 6 级),用 2 台 Φ2.5m 滚筒洗矿机,目标含泥量降至 10% 以下,处理量≥200 吨 / 小时。

• 原问题:

a. 原用普通碳钢棒条筛(无聚氨酯涂层),磨损快(寿命 1500 小时,2 个月更换 1 次),年更换成本 12 万元(2 台设备,每台需 100㎡);

b. 碳钢棒条易锈蚀(矿山潮湿环境),3 个月即出现锈穿孔,漏矿率 8%,年损失矿石 1440 吨(按 80 元 / 吨计,损失 11.52 万元);

c. 卡堵频繁(粗矿中混有 50-80mm 大块),日均清理 1.5 小时,处理量从 250 吨 / 小时降至 200 吨 / 小时,日减产 1200 吨。

• 优化方案:更换为 BT-C20 聚氨酯筛网棒条筛(棒条间距 30mm,25×40mm 规格,钢芯直径 8mm)。

• 应用效果:

指标 | 优化前(碳钢棒条筛) | 优化后(BT-C20) | 变化幅度 | 经济效益(年) |

含泥量 | 15% | 9% | 降低 40% | 后续选矿药剂用量减少 15%,年节省药剂成本 8 万元 |

寿命 | 1500 小时(2 个月) | 2800 小时(4.7 个月) | 延长 87% | 更换次数从 6 次降至 2.5 次,节省成本 6.75 万元 |

漏矿率 | 8% | 2% | 降低 75% | 减少矿石损失 1080 吨,节省 8.64 万元 |

处理量 | 200 吨 / 小时 | 260 吨 / 小时 | 提升 30% | 多处理矿石 43.2 万吨,增收 3456 万元(按 80 元 / 吨计) |

综合收益 | - | - | - | 增收 3456+8+8.64-6.75=3465.89 万元 |

(二)案例 2:江西某铜矿细矿深度清洗(高频振动筛板 GD-X10 应用)

• 工况:日处理铜矿尾砂 1000 吨(粒度 0.5-10mm,含泥量 18%,初始含水率 35%),用 3 台 TS1848 高频振动洗矿机(频率 2000 次 / 分),目标含泥量≤5%,含水率≤12%,用于后续浮选作业。

• 原问题:

a. 原用普通聚氨酯筛板(无耐磨颗粒),磨损快(寿命 1200 小时,1.5 个月更换 1 次),年更换成本 18 万元(3 台设备,每台需 50㎡);

b. 网孔为方形(1×1mm),堵孔率 18%,日均清理 2 小时,处理量从 42 吨 / 小时降至 30 吨 / 小时,日减产 288 吨;

c. 脱水效果差(含水率 18%),浮选时需额外添加消泡剂(年成本 5 万元),且铜回收率仅 85%(含水率高导致药剂分散不均)。

• 优化方案:更换为 GD-X10 高频振动筛板(网孔 1×2mm 倒锥形,30% 碳化硅含量,防黏涂层)。

• 应用效果:

指标 | 优化前(普通聚氨酯筛板) | 优化后(GD-X10) | 变化幅度 | 经济效益(年) |

含泥量 | 8% | 4% | 降低 50% | 浮选药剂用量减少 20%,年节省成本 4 万元 |

含水率 | 18% | 11% | 降低 39% | 节省消泡剂成本 5 万元,铜回收率提升至 90% |

寿命 | 1200 小时(1.5 个月) | 2200 小时(2.8 个月) | 延长 83% | 更换次数从 8 次降至 4.3 次,节省成本 8.55 万元 |

堵孔率 | 18% | 7% | 降低 61% | 减少清理时间 720 小时,多处理尾砂 20.736 万吨,增收 1658.88 万元(按 80 元 / 吨计) |

若以上材料没有解决您的问题,不妨阅读以下文章或许对您有所帮助:

管理员

该内容暂无评论