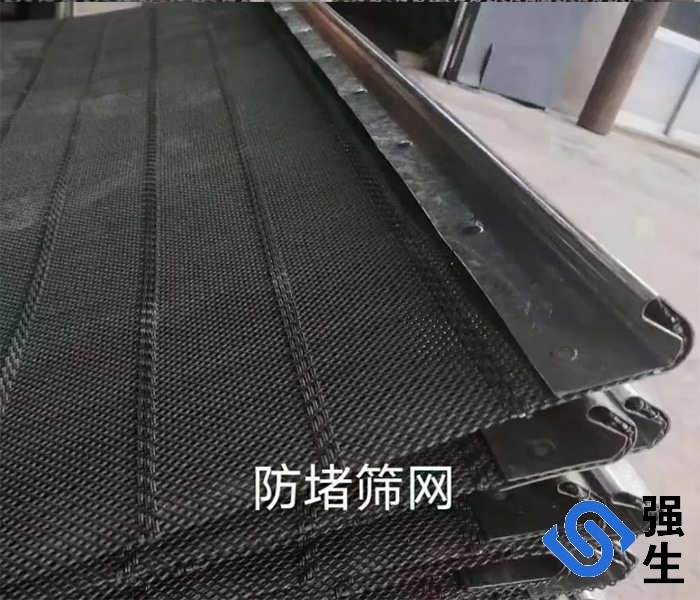

摘要:为帮助用户规避滨州防堵筛网安装中的常见问题,生产厂家系统梳理安装各环节的典型问题,从问题表现、成因、解决方案及预防措施展开,结合型号参数对比、价格参考与实际案例,提供可落地的解决指南

滨州防堵筛网的安装是决定其后续筛分效率与防堵效果的关键环节。在实际操作中,受人员操作水平、设备适配性、环境因素等影响,常出现筛网松弛、密封不良、堵孔加剧等问题,不仅导致设备运行故障频发,还可能缩短筛网寿命 30%-50%。本文针对防堵筛网安装全流程中的 12 类常见问题,从 “问题表现、核心成因、紧急解决方案、长期预防措施” 四个维度进行拆解,并结合不同型号筛网的适配要点、价格参考及实际案例,提供 6000 字超详细解决指南,帮助用户高效解决安装难题,充分发挥防堵筛网的性能优势。

一、安装准备阶段常见问题:从源头规避隐患

安装准备阶段的疏漏会为后续安装埋下隐患,常见问题集中在 “设备检查不到位、筛网选型错配、工具准备不足” 三类,需提前排查解决。

(一)问题 1:筛框变形未矫正,导致筛网受力不均

1. 问题表现

• 筛框边缘翘曲、中部凹陷,用水平仪检测平整度误差超 3mm/m(合格标准≤2mm/m);

• 铺设筛网时,筛网与筛框局部存在间隙(>5mm),无法贴合紧密;

• 安装后设备运行时,筛网局部振动异常(振幅偏差超 0.5mm),短期内出现局部磨损(1-2 周内丝径磨损量超 10%)。

2. 核心成因

• 前期设备运输或使用中碰撞导致筛框变形,未及时矫正;

• 筛框长期使用后锈蚀严重,结构强度下降,出现塑性变形;

• 未按标准检查筛框平整度,直接进行安装操作。

3. 解决方案

• 紧急处理:

a. 轻度变形(平整度误差 2-3mm/m):用千斤顶配合百分表,在变形部位缓慢施加压力(5-10kN),逐步矫正,每矫正 5mm 暂停 10 分钟,避免筛框开裂;

b. 中度变形(平整度误差 3-5mm/m):采用热矫正法,用氧乙炔火焰(温度 600-800℃)加热变形部位(加热范围直径 50-100mm),边加热边用千斤顶矫正,冷却后用水平仪复检;

c. 重度变形(平整度误差>5mm/m):更换变形的筛框部件(如边框、托梁),禁止强行安装,避免筛网损坏。

• 预防措施:

a. 安装前必须用水平仪检测筛框平整度,每 1m 检测 1 个点,记录数据,误差超标准时禁止安装;

b. 筛框锈蚀面积超 30% 时,需进行除锈处理(喷砂或酸洗),并涂抹防锈漆(如环氧富锌漆),增强结构强度;

c. 设备长期停用(>3 个月)时,需在筛框上铺设支撑垫,避免受压变形。

4. 实际案例

某矿山振动筛筛框因运输碰撞导致边缘翘曲(平整度误差 4mm/m),未矫正直接安装聚氨酯防堵筛网(型号 PU-H-10×10-Z)。运行 1 周后,筛网边缘出现严重磨损(丝径从 3mm 减至 2.4mm),堵孔率从 5% 升至 18%。解决方案:

1. 拆除筛网,用热矫正法矫正筛框,平整度误差降至 1.5mm/m;

2. 更换磨损筛网,重新按标准安装;

3. 建立筛框定期检查制度(每月 1 次)。整改后,筛网寿命从 3 个月延长至 5 个月,堵孔率稳定在 6% 以内。

(二)问题 2:筛网型号与物料错配,安装后堵孔加剧

1. 问题表现

• 安装后筛分高黏物料(如煤泥、黏土)时,筛网孔眼 1 小时内堵塞率超 20%(合格标准≤10%);

• 筛分高硬物料(如花岗岩、铁矿石)时,1 周内筛网出现局部破损(孔径变大 1-2mm);

• 细沙回收率从 90% 以上降至 75% 以下,筛下废水含沙量超标(>5%)。

2. 核心成因

成因类型 | 具体因素 | 占比(%) |

选型失误 | 高黏物料选用平板筛网(无防黏结构)、高硬物料选用普通聚氨酯筛网(邵尔硬度<70A) | 60 |

参数误判 | 筛网孔径选择过小(小于物料最小颗粒粒径)或过大(大于物料最大颗粒粒径 2 倍以上) | 30 |

信息偏差 | 供应商提供的筛网参数虚标(如防黏涂层厚度不足 3μm),实际性能不达标 | 10 |

3. 解决方案

• 紧急处理:

a. 高黏物料堵孔:立即停机,更换为锥角孔 + 防黏涂层筛网(如型号 PU-M-8×8-ZF),孔径比物料最大颗粒大 1-2mm;

b. 高硬物料破损:更换为高耐磨筛网(如添加 20% 碳化硅的 PU-H-10×10-G 型),邵尔硬度≥75A,丝径比原筛网粗 1mm;

c. 参数虚标处理:联系供应商退换货,要求提供第三方检测报告(如涂层厚度、硬度检测),确保参数真实。

• 预防措施:

a. 选型前明确物料特性:记录物料硬度(莫氏硬度)、含泥量、含水率、颗粒级配,按表 1 选择适配筛网;

b. 小批量试装:首次采购时先试用 1-2 片筛网(运行 1 周),验证堵孔率、磨损情况,达标后批量采购;

c. 核实参数:要求供应商提供筛网样品,自行检测关键参数(如用涂层测厚仪检测涂层厚度,用邵氏硬度计检测硬度)。

表 1:不同物料适配的防堵筛网型号与参数

物料类型 | 物料特性 | 适配筛网型号 | 关键参数要求 |

高黏物料(煤泥、黏土) | 含泥量 30%-45%,含水率 60%-80%,黏性强 | PU-M-8×8-ZF(锥角孔 + 防黏涂层) | 防黏涂层厚度≥5μm,堵孔率≤5%,开孔率≥45% |

高硬物料(花岗岩、铁矿石) | 莫氏硬度 6-8 级,颗粒粒径 5-15mm,磨损性强 | PU-H-10×10-G(高耐磨型) | 阿克隆磨耗≤0.08cm³/1.61km,拉伸强度≥18MPa |

细粒物料(石英砂、长石粉) | 颗粒粒径 0.15-1mm,要求回收率≥90% | PU-L-1×5-T(条缝型) | 开孔率≥50%,筛分精度误差≤3% |

高温物料(沥青、矿渣) | 温度 80℃-120℃,易黏结 | PU-M-5×5-W(高温型) | 耐温范围 - 30℃-120℃,高温下硬度变化≤10% |

(三)问题 3:安装工具缺失或精度不足,影响安装质量

1. 问题表现

• 用普通扳手替代扭矩扳手,螺栓扭矩偏差超 ±20%(合格标准≤±10%),导致筛网局部松弛或过度张紧;

• 水平仪精度不足(>0.1mm/m),无法准确检测筛框平整度,安装后筛网倾斜;

• 无张紧器,手动拉扯张紧筛网,张力均匀度偏差超 20%,运行时筛网振动不均。

2. 核心成因

• 操作人员安全意识不足,认为 “工具凑合用即可”,未按标准准备专用工具;

• 企业成本控制过度,未采购高精度工具(如扭矩扳手、专业水平仪);

• 工具未定期校准,精度下降(如扭矩扳手 1 年以上未校准,误差超 5%)。

3. 解决方案

• 紧急处理:

a. 扭矩偏差:立即用校准后的扭矩扳手重新拧紧螺栓,按筛网材质调整扭矩(聚氨酯筛网 M8 螺栓 8-10N・m,金属筛网 M8 螺栓 10-12N・m);

b. 筛网倾斜:用高精度水平仪(精度 0.02mm/m)重新检测筛框,矫正后调整筛网位置,确保筛网水平;

c. 张力不均:加装适配张紧器(聚氨酯筛网用软质张紧头,金属筛网用硬质张紧头),重新张紧,张力均匀度偏差控制在 15% 以内。

• 预防措施:

a. 按表 2 准备专用工具,禁止用普通工具替代;

b. 工具定期校准:扭矩扳手每年校准 1 次(送计量机构),水平仪每 6 个月校准 1 次,张紧器每季度检查张力精度;

c. 操作人员培训:讲解专用工具的使用方法与精度要求,考核合格后方可操作。

表 2:防堵筛网安装必备工具清单

工具名称 | 规格要求 | 用途 | 精度要求 |

扭矩扳手 | 量程 0-300N・m,带扭矩锁定功能 | 拧紧螺栓,控制扭矩 | 误差≤±5% |

水平仪 | 精度 0.02mm/m,长度 500-1000mm | 检测筛框、筛网平整度 | 误差≤±0.02mm/m |

张紧器 | 手动或气动,适配筛网材质(软质 / 硬质头) | 张紧筛网,确保张力均匀 | 张力均匀度偏差≤15% |

涂层测厚仪 | 量程 0-100μm,分辨率 0.1μm | 检测防黏涂层厚度 | 误差≤±3% |

邵氏硬度计 | A 型(测软质)、D 型(测硬质) | 检测筛网硬度 | 误差≤±1HD |

二、安装操作阶段常见问题:规范流程降风险

安装操作阶段的问题多因 “步骤混乱、细节疏漏” 导致,常见于筛网定位、张紧、密封三个关键环节,需按标准流程纠正。

(一)问题 4:筛网定位偏移,导致漏料与局部磨损

1. 问题表现

• 筛网边缘与筛框对齐偏差超 10mm,部分区域超出筛框或缩进筛框;

• 运行时物料从筛网与筛框的偏移间隙漏出,漏料率超 1%(合格标准≤0.5%);

• 缩进筛框的筛网区域受物料冲击,1 周内出现局部破损(面积超 0.05㎡)。

2. 核心成因

• 未在筛框上标记定位线,凭肉眼估计位置,对齐精度差;

• 筛网铺设时未拉紧,出现褶皱,导致定位偏移;

• 临时固定螺栓数量不足(仅 2 个),张紧过程中筛网移位。

3. 解决方案

• 紧急处理:

a. 停机拆除筛网,清理筛框表面杂物;

b. 在筛框内边缘用记号笔画出定位线(距边缘 50-70mm,预留张紧量);

c. 重新铺设筛网,对齐定位线,在筛网四角及中部共安装 6-8 个临时固定螺栓(间距≤500mm),确保无偏移;

d. 检查对齐精度:用卷尺测量筛网各边与定位线的距离,偏差≤5mm 视为合格。

• 预防措施:

a. 定位线标记:按筛网尺寸(长、宽)计算预留张紧量(50-70mm),在筛框上画出清晰定位线;

b. 临时固定:小型筛网(<2㎡)至少安装 4 个临时螺栓,大型筛网(≥2㎡)至少安装 8 个,均匀分布;

c. 对齐检查:定位后用卷尺沿筛网四周测量,每 500mm 记录 1 个数据,确保偏差一致。

(二)问题 5:筛网张紧度不当(过松或过紧)

1. 问题表现

• 过松表现:

◦ 筛网中部按压凹陷超 8mm(聚氨酯筛网合格≤5mm),运行时筛网与筛框碰撞,产生异响(噪音超 85 分贝);

◦ 物料在筛网表面堆积,透筛速度减慢,筛分效率从 90% 降至 75% 以下;

◦ 细沙在筛网表面滑动距离增加,局部磨损加剧(丝径磨损量超原直径 15%)。

• 过紧表现:

◦ 筛网边缘出现应力裂纹(长度超 10mm),严重时筛网撕裂;

◦ 振动电机电流超额定值 120%,控制柜过载报警频繁;

◦ 筛网弹性下降,振动时无法有效抛射物料,堵孔率升高。

2. 核心成因

• 张紧时未用张力计检测,凭手感判断,导致张力偏差;

• 张紧器使用不当:仅单侧张紧,或张紧速度过快(单次张紧量超 20mm);

• 未考虑筛网材质特性:对弹性好的聚氨酯筛网过度张紧,对刚性强的金属筛网张紧不足。

3. 解决方案

• 紧急处理:

a. 过松矫正:

▪ 安装张紧器,按 “逐步张紧” 原则(每次 5-10mm),用张力计实时检测(聚氨酯筛网≥3kN/m,金属筛网≥5kN/m);

▪ 张紧后按压筛网中部,凹陷量符合标准(聚氨酯≤5mm,金属≤3mm),无明显松弛;

▪ 重新固定筛网另一侧螺栓,按 “中间→两端→中间” 顺序拧紧,扭矩达标。

a. 过紧矫正:

▪ 松动筛网一侧螺栓,释放部分张力(每次 5mm),用张力计检测至合格范围;

▪ 检查筛网裂纹:小裂纹(<10mm)用专用修补剂填充,大裂纹(≥10mm)更换筛网;

▪ 重新张紧时,降低张紧速度,每步停留 5 分钟,让筛网充分释放应力。

• 预防措施:

a. 按筛网材质设定张力标准(表 3),张紧时用张力计实时监测,避免凭经验判断;

b. 对称张紧:大型筛网安装 2-4 个张紧器,对称分布,同步张紧,避免单侧受力;

c. 张紧后复核:运行 30 分钟后停机,再次检测张力,若松弛(下降超 10%),重新张紧。

表 3:不同材质防堵筛网的张紧参数标准

筛网材质 | 张力要求(kN/m) | 按压凹陷量(mm) | 螺栓扭矩(M8/M10) | 张紧器类型 |

聚氨酯筛网 | 3-5 | ≤5 | 8-10N·m / 12-15N·m | 软质张紧头(避免划伤网面) |

金属筛网(高锰钢) | 5-8 | ≤3 | 10-12N·m / 15-18N·m | 硬质张紧头(确保张力传递) |

防黏涂层筛网 | 3-4 | ≤4 | 8-10N·m / 12-15N·m | 软质张紧头(保护涂层) |

(三)问题 6:密封不良,导致漏料与设备污染

1. 问题表现

• 物料从筛网与筛框的间隙漏出,漏料率超 1%,污染设备底座与周围环境;

• 细粒物料进入间隙后,与振动产生摩擦,导致筛框、筛网边缘磨损(1 个月内磨损量超 2mm);

• 潮湿物料漏出后结块,堵塞筛网边缘孔眼,进一步降低筛分效率。

若以上材料没有解决您的问题,不妨阅读以下文章或许对您有所帮助:

管理员

该内容暂无评论