摘要:矿山洗砂机的聚氨酯筛网板维护不当,不仅会导致筛板寿命缩短 30%-50%,还会使设备工作效率下降 20% 以上。在实际生产中,80%的聚氨酯筛网故障源于人为操作错误,而非自然损耗。本文针对不同型号筛网的特性,梳理维护过程中的常见错误,结合案例数据提出改进方案,帮助企业通过科学维护提升设备运行效率。

一、按型号避坑:不同规格筛网的维护禁忌

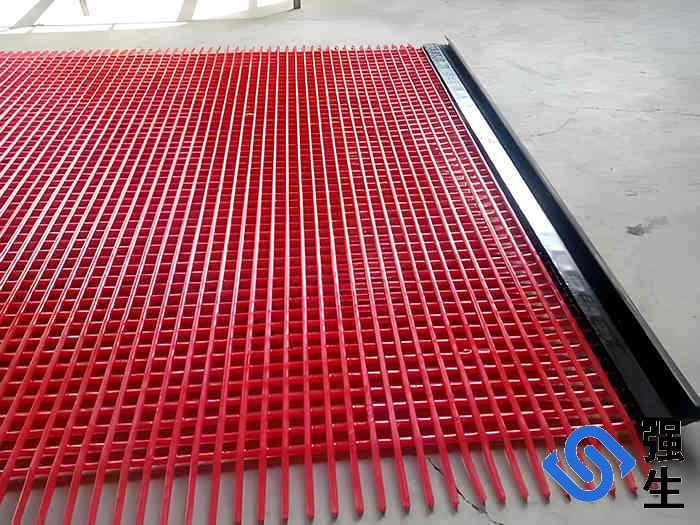

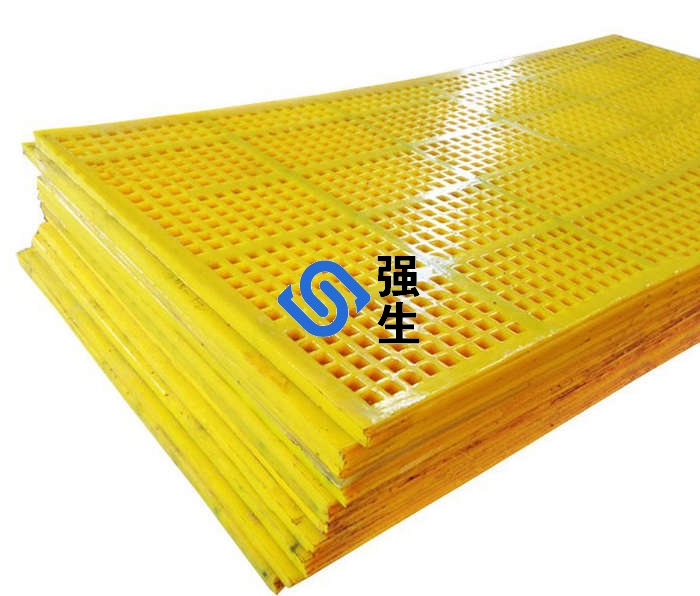

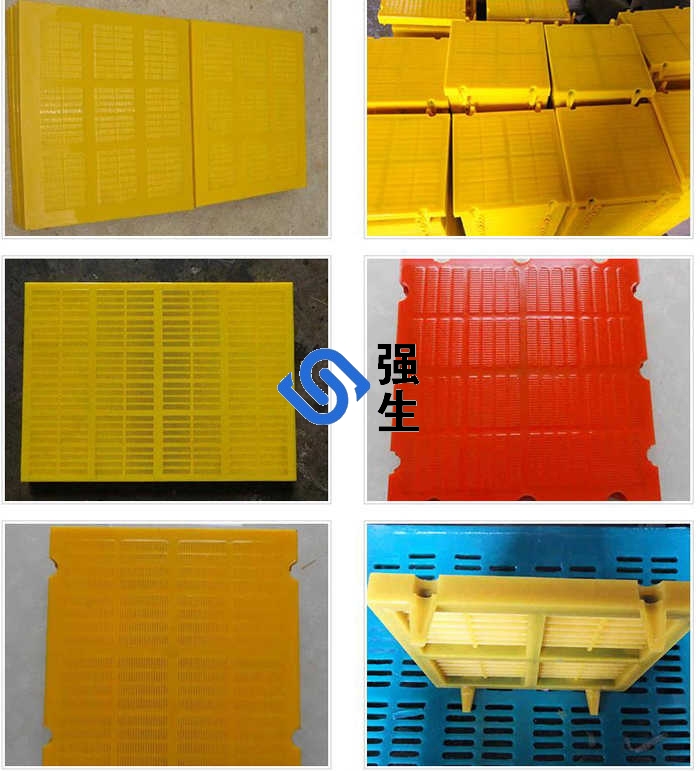

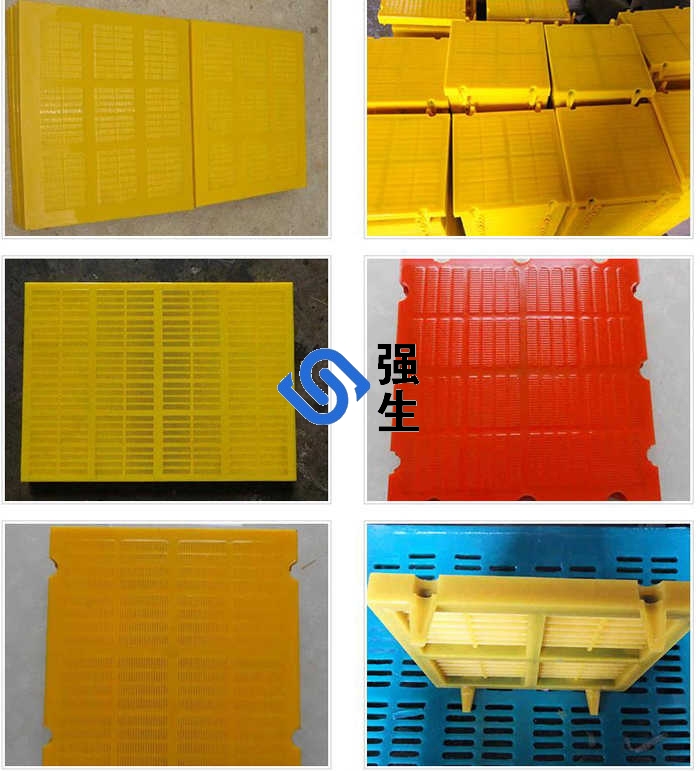

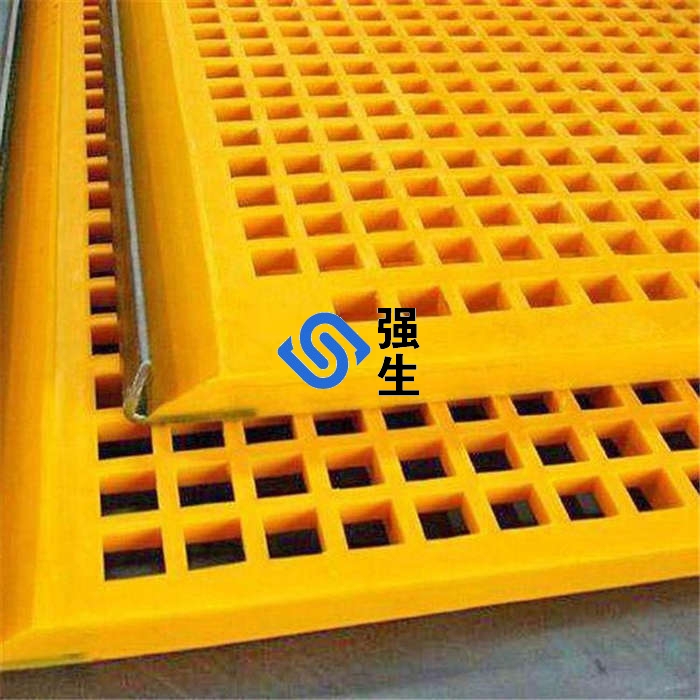

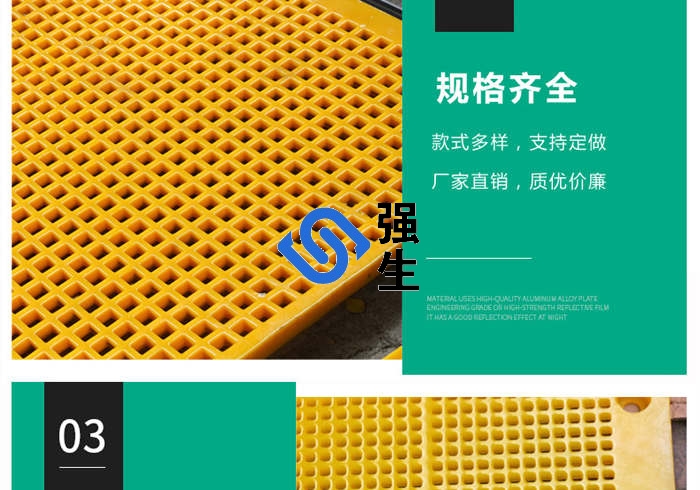

聚氨酯筛网的网孔大小、厚度直接决定维护方式,盲目套用统一标准是最常见的错误。以下为各型号的维护禁忌与正确操作:

型号规格(网孔 × 厚度) | 常见维护错误 | 正确操作方法 | 效率影响(错误 vs 正确) |

0.5mm×5mm | 用高压水枪直射网孔(压力>0.5MPa) | 0.3MPa 水压,45° 角斜冲,避开网孔边缘 | 堵孔率 35% vs 8%,透筛效率低 25% |

2mm×6mm | 螺栓过度拧紧(扭矩>120N・m) | 对角拧紧,扭矩控制在 80-100N・m | 筛网变形率 15% vs 3%,寿命短 40% |

5mm×8mm | 未拦截大块物料(>10mm) | 进料口加装 8mm 格栅,每日清理杂质 | 撕裂故障率 20% vs 5%,停机时间多 30h / 月 |

10mm×10mm | 长期不检查张力(松弛度>10mm) | 每周用张力计检测,保持张力≥50N/m | 筛分效率 70% vs 90%,处理量降 20% |

案例:湖南某洗砂厂将 5mm×8mm 筛网的螺栓扭矩拧至 150N・m,导致筛网中部凸起,运行 1 个月后出现 3 处撕裂,更换后采用正确扭矩,同批次筛网寿命从 600 小时延长至 900 小时。

二、安装环节:三大错误导致先天损伤

安装是维护的基础,初期错误会为后续故障埋下隐患。以下为最易犯的安装错误及修正方案:

(一)尺寸匹配错误

错误表现:筛网外框与筛框间隙过大(>5mm)或过小(<1mm)。

• 间隙过大:振动时筛网与边框摩擦,边缘磨损速度加快 3 倍;

• 间隙过小:筛网受热膨胀后卡滞,导致局部应力集中,易出现裂纹。

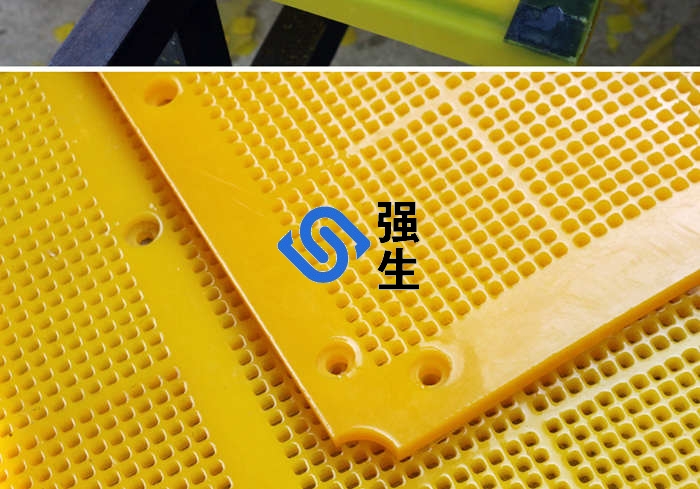

正确标准:间隙控制在 2-3mm,安装前用塞尺测量,误差超过 0.5mm 需打磨筛框调整。

(二)预紧流程缺失

错误表现:新筛网安装后直接负载运行,未进行空载预紧。

• 后果:筛网未自然张紧,运行中出现局部松弛,30% 的网孔因受力不均变形。

正确流程:

1. 空载运行 30 分钟(振幅 5-8mm),使筛网应力释放;

2. 停机后重新紧固螺栓(通常会松动 10%-15%);

3. 再次空载运行 10 分钟,确认无异常后投入使用。

(三)固定方式错误

错误表现:用普通螺母固定,未采用防松设计。

• 后果:振动环境下,螺母每月松动率达 40%,导致筛网偏移、摩擦磨损。

改进方案:改用尼龙防松螺母,配合弹簧垫圈,每季度更换一次螺母(成本增加 50 元 / 次,但减少 3 次 / 年更换筛网的损失)。

三、日常操作:四大错误降低运行效率

日常维护中的细节错误,会逐渐累积影响设备效率,以下为需重点规避的问题:

(一)清洁时机滞后

错误表现:等到筛网堵孔严重(透光率<70%)才清理。

• 后果:细泥在网孔内硬化,清理难度增加 50%,且透筛面积减少导致处理量下降。

正确频率:

• 0.5mm 网孔:每班结束后清洁(8 小时 / 班);

• 2-5mm 网孔:每日白班结束后清洁;

• 10mm 网孔:每 2 天清洁一次。

数据:江西某厂对 2mm 筛网采用 “堵死再清” 的方式,日均处理量 800 吨;改为每日清洁后,处理量提升至 950 吨,效率增加 18.7%。

(二)物料预处理缺失

错误表现:高含泥量(>15%)物料直接进入洗砂机。

• 后果:细泥黏附在筛网表面形成 “泥膜”,需用钢丝刷强制清理,导致筛网表面磨损加速。

改进措施:

• 含泥量>15% 时,先经脱泥斗处理(加 0.1% 絮凝剂),使进入筛网的物料含泥量<8%;

• 冬季温度<0℃时,将物料预热至 5-10℃,避免冻块黏连筛网。

(三)振动参数误调

错误表现:为提高处理量,擅自提高振动频率至 2500 次 / 分钟以上。

• 后果:筛网疲劳损伤加剧,寿命缩短 30%,同时设备噪音超标(>90dB)。

正确参数:

• 0.5-2mm 网孔:1500-1800 次 / 分钟;

• 5-10mm 网孔:1200-1500 次 / 分钟;

• 振幅保持 5-8mm,偏差不超过 ±1mm。

(四)故障处理拖延

错误表现:发现局部撕裂(<5cm)未及时修补,继续运行。

• 后果:撕裂面积每小时扩大 1-2cm,24 小时后可能完全破损,导致停机抢修。

应急处理:

• 用聚氨酯修补胶(固化时间<30 分钟)填充撕裂处;

• 补贴同材质网片(面积为撕裂处的 3 倍),用不锈钢卡箍固定;

• 正常生产时每周检查修补处,确保无二次开裂。

四、维护工具与周期:科学规划提升效率

(一)必备工具清单

(二)脱水原理

五、型号参数

六、应用领域

(一)煤炭行业

(二)金属矿石开采与选矿

(三)建筑石料加工

工具名称 | 用途 | 适用型号 | 检查频率 |

邵氏硬度计 | 检测筛网老化程度(<70A 需更换) | 所有型号 | 每月 1 次 |

张力计 | 测量筛网张力(确保≥50N/m) | 10mm×10mm 等大网孔型号 | 每周 1 次 |

水压调节器 | 控制冲洗压力(0.3-0.6MPa) | 0.5mm、2mm 型号 | 每次清洁前 |

扭矩扳手 | 控制螺栓紧固力度 | 所有型号 | 安装及每周检查 |

(二)维护周期规划

维护等级 | 内容 | 周期 | 负责人 |

日常维护 | 清洁筛网、检查螺栓、监听异响 | 每班 | 操作工 |

周维护 | 检查张力、清理格栅杂质 | 每周 | 维修工 |

月维护 | 检测硬度、修补小破损、涂养护剂 | 每月 | 技术主管 |

季度维护 | 更换防松螺母、评估整体状态 | 每 3 个月 | 设备经理 |

效果:山东某矿按周期维护后,筛网年更换次数从 8 次减至 4 次,年节省成本 6 万元,设备综合效率(OEE)从 65% 提升至 85%。

五、错误成本核算:数据揭示维护价值

以日产 1000 吨的洗砂线为例,对比错误维护与科学维护的成本差异:

成本项目 | 错误维护(年) | 科学维护(年) | 差值(节省) |

筛网更换费用 | 8 次 ×4000 元 = 3.2 万 | 4 次 ×4000 元 = 1.6 万 | 1.6 万元 |

停机损失 | 60 小时 ×2000 元 = 12 万 | 30 小时 ×2000 元 = 6 万 | 6 万元 |

人工维护成本 | 1.2 万元 | 0.8 万元 | 0.4 万元 |

处理量损失 | 1000 吨 / 天 ×30%×300 天 = 9 万吨(约 72 万元) | 无损失 | 72 万元 |

总计 | 88.4 万元 | 8.4 万元 | 80 万元 |

结论:科学维护虽增加 0.8 万元人工成本,但通过减少筛网更换、停机及处理量损失,年综合收益可达 80 万元,投入产出比达 1:100。

小结:维护的核心是 “适配与及时”

矿山洗砂机聚氨酯筛网的维护,核心在于根据型号特性制定差异化方案,避免 “一刀切” 式操作。从安装时的尺寸匹配,到日常的清洁频率、参数控制,每一个细节的错误都可能被放大为严重故障。

若以上材料没有解决您的问题,不妨阅读以下文章或许对您有所帮助:

山东省济南市网友4月前

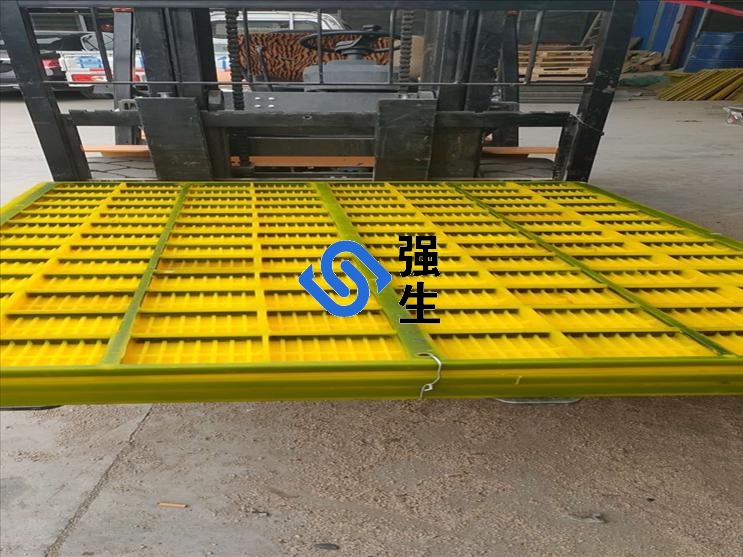

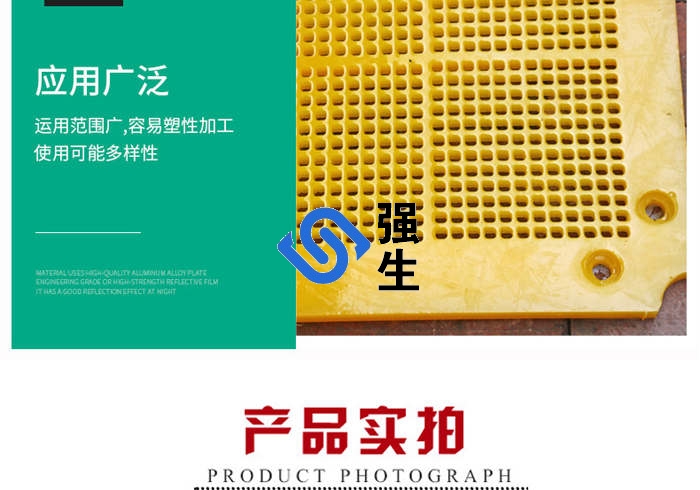

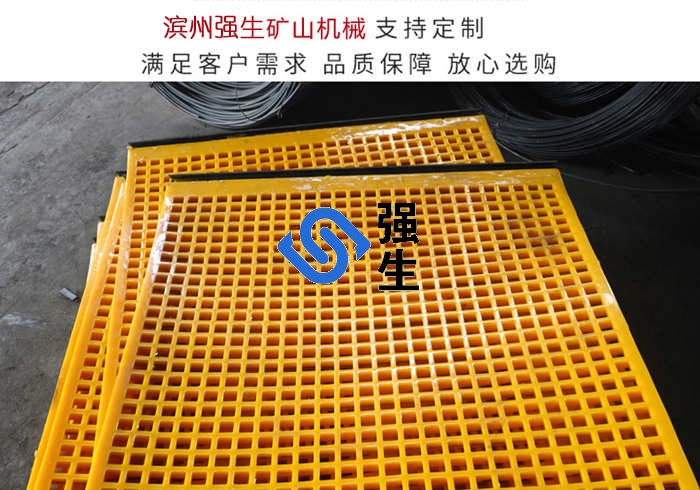

刚收到这个聚氨酯筛网,真心不错!质感杠杠的,用起来效果棒棒哒!设备设计合理,功能强大,效率高,细沙处理效果杠杠的,超满意!强烈推荐给大家

管理员回复:谢谢反馈

山东省济南市网友4月前

还会再买,质量不错,发货效率高

管理员回复:谢谢反馈

山东省济南市网友4月前

刚收到货,迫不及待试用了一下,效果杠杠的,完全符合描述,质量好到没话说,而且价格也很亲民,性价比超高!推荐购买

管理员回复:谢谢反馈