摘要:通过对耐磨聚氨酯筛网与脱水筛板的功能、型号参数、价格、安装规范及实际案例的对比分析,明确两者适用场景:耐磨聚氨酯筛网适用于除矸和粗煤泥分级,脱水筛板则专注于细煤泥脱水及成品煤干燥,旨在帮助矿场洗煤厂科学选型以提升筛分效率并降低设备损耗

在矿场洗煤厂的生产流程中,筛分环节承担着 “分级、除杂、脱水” 三大核心任务,而耐磨聚氨酯筛网与脱水筛板是两类常用的筛分部件。前者侧重 “耐磨抗冲击、防黏堵”,适配原煤除矸、粗煤泥分级等场景;后者侧重 “高效脱水、细煤回收”,适配细煤泥脱水、成品煤干燥等场景。若混淆两者的技术特性与适用范围,易导致筛分效率低、设备损耗快等问题。本文从 “技术特性、型号参数、价格成本、安装规范、实际案例” 五大维度,对两类部件进行全面对比,为矿场洗煤厂提供精准选型依据。

一、核心技术特性对比:功能定位决定适用场景

耐磨聚氨酯筛网与脱水筛板的设计初衷不同,导致两者在材质、结构、核心功能上存在显著差异,直接影响其在矿场洗煤厂的适配场景。

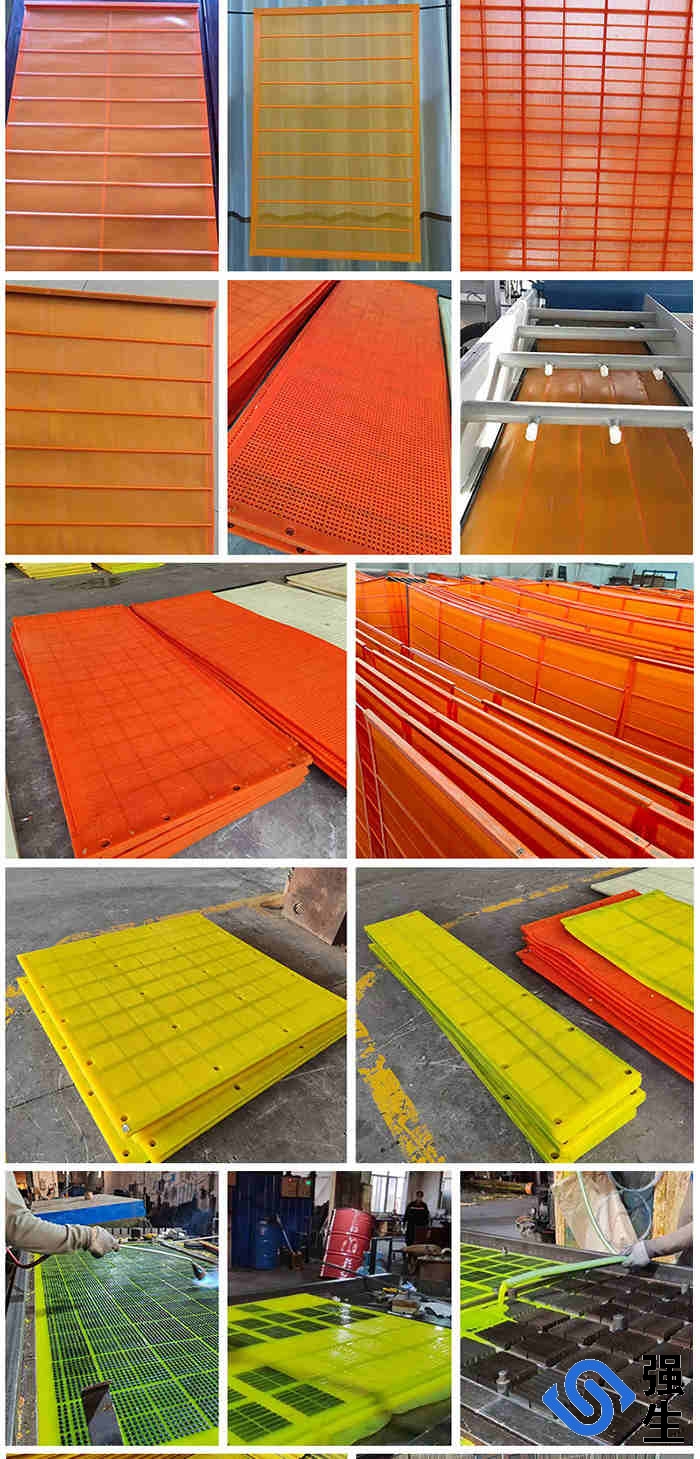

(一)耐磨聚氨酯筛网:以 “耐磨抗冲击” 为核心,适配粗筛分场景

耐磨聚氨酯筛网的技术设计围绕 “应对高硬度物料冲击、减少堵孔” 展开,核心特性如下:

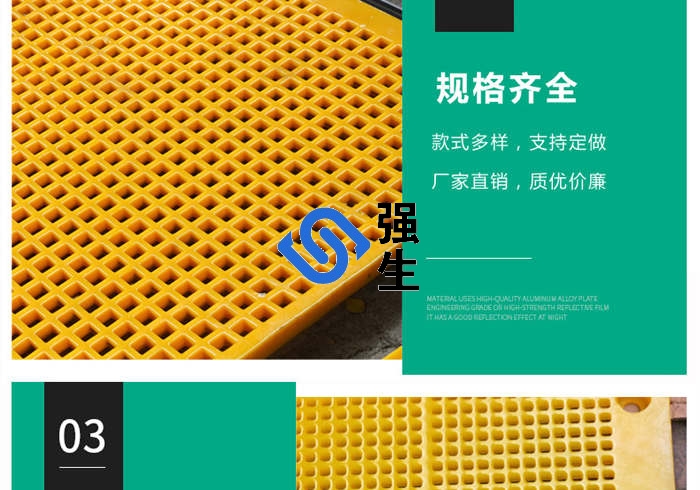

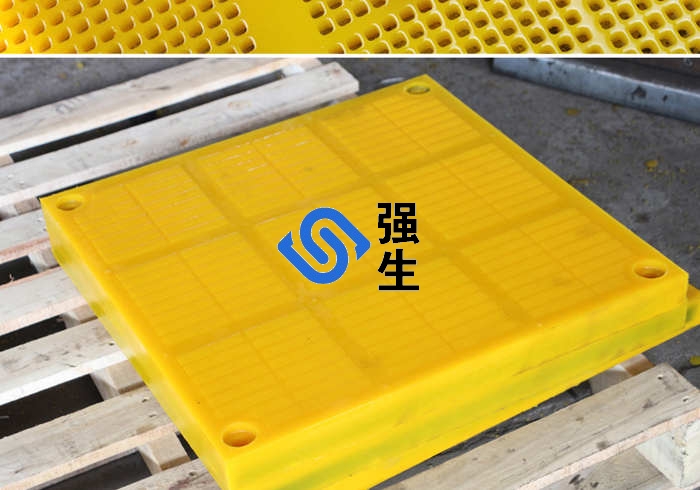

1. 材质特性:采用高弹性聚氨酯基材(邵尔硬度 70-85A),添加 20%-30% 碳化硅颗粒增强耐磨性,阿克隆磨耗值低至 0.06-0.10cm³/1.61km,可承受 15kg 以下矸石的冲击而不变形;

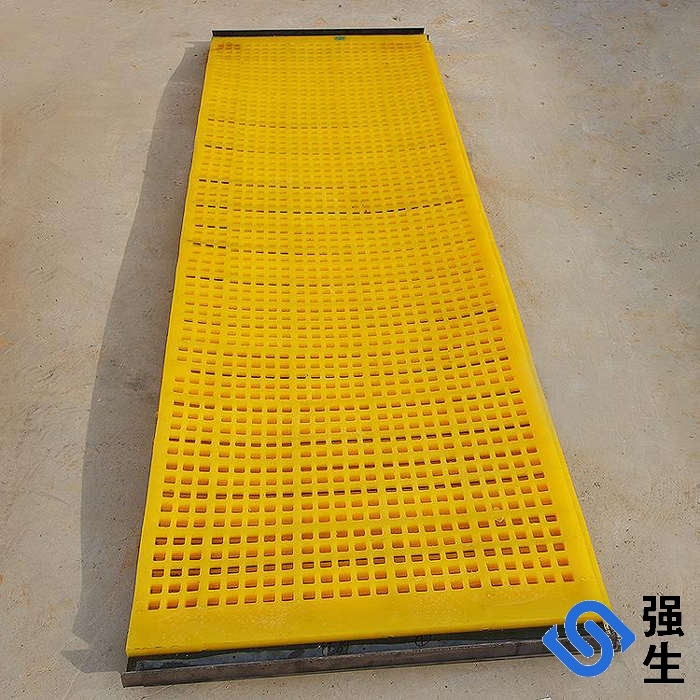

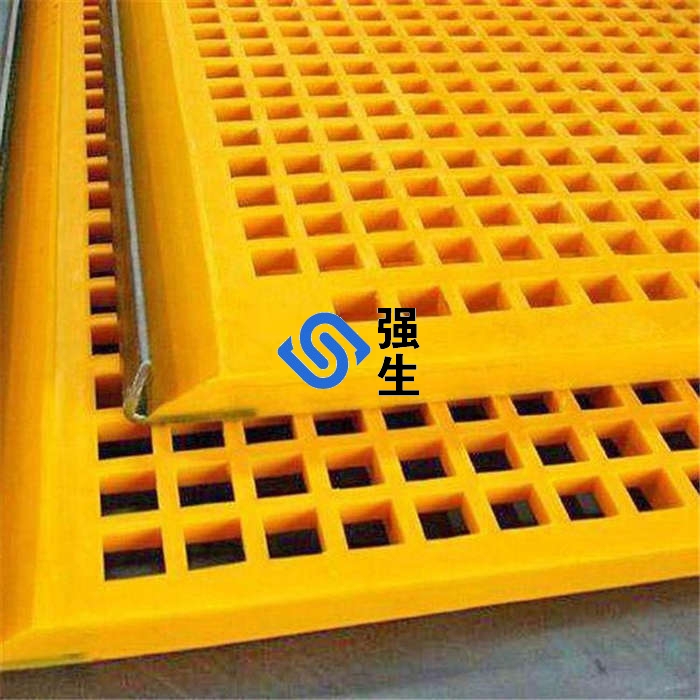

2. 结构设计:以 “编织 / 冲孔 + 防黏涂层” 为主,孔型多为方孔(5-50mm)、锥角孔(10-30mm),开孔率 45%-55%,适配高频振动筛(1500-2500 次 / 分),通过高频振动实现物料分级;

3. 核心功能:侧重 “粗筛分 + 防堵”,可将原煤中的矸石(20-150mm)与煤炭分离,或对粗煤泥(5-20mm)进行分级,含水率控制能力较弱(筛分后物料含水率通常>30%)。

(二)脱水筛板:以 “高效脱水” 为核心,适配细煤泥脱水场景

脱水筛板的技术设计围绕 “降低细物料含水率、提升回收效率” 展开,核心特性如下:

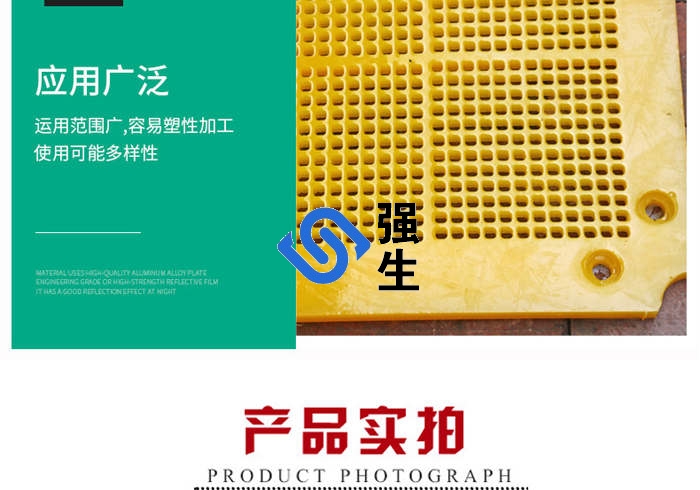

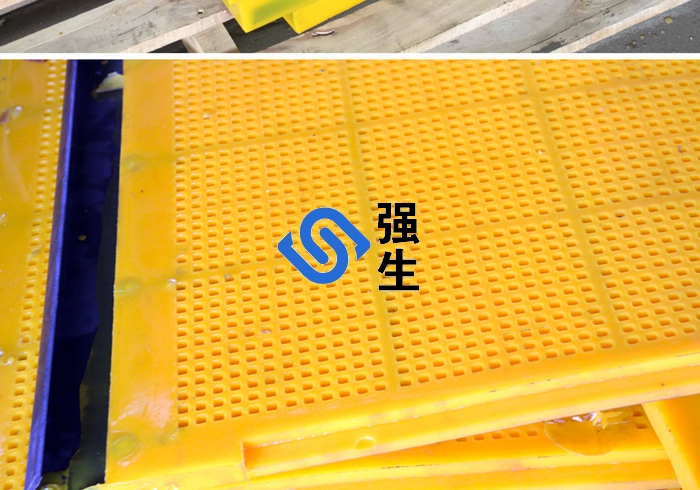

1. 材质特性:采用高密度聚氨酯板材(密度 1.2-1.3g/cm³),表面添加防滑纹理,邵尔硬度 65-75A,弹性适中,既保证脱水效率,又避免细煤颗粒破损;

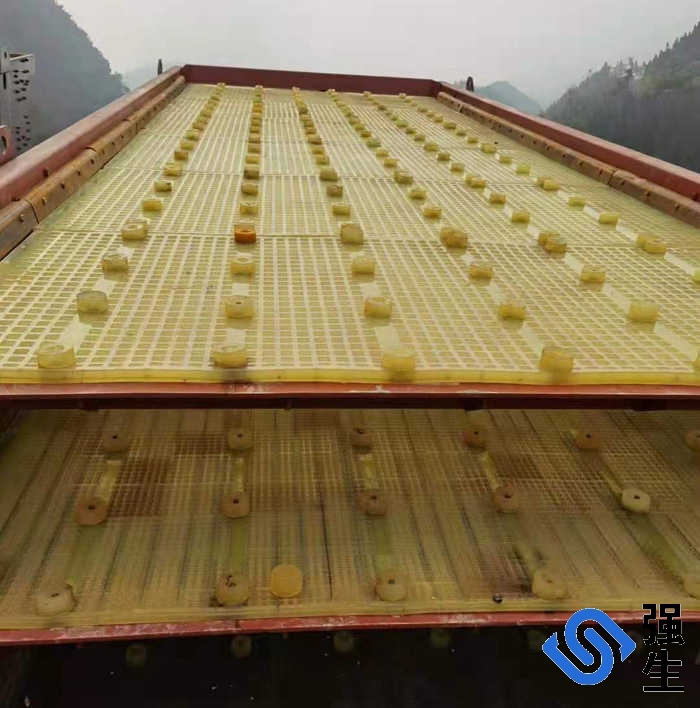

2. 结构设计:以 “条形缝孔 + 倾斜筛面” 为主,缝宽 0.15-5mm,开孔率 35%-45%,适配脱水振动筛(1200-1800 次 / 分),通过 “振动 + 重力” 双重作用实现固液分离;

3. 核心功能:侧重 “细煤泥脱水 + 回收”,可将细煤泥(0.15-5mm)的含水率从 80% 降至 15%-25%,同时回收细煤颗粒,减少资源浪费,分级精度较弱(通常仅 1-2 级分级)。

(三)核心特性对比表

在矿山开采与加工中,振动筛设备是实现矿石分级、除杂、资源回收的核心装备,而筛网作为振动筛的 “心脏部件”,其性能直接决定筛分效率与设备综合效益。传统金属筛网(锰钢、碳钢)在面对矿山高硬度矿石(花岗岩、铁矿石)、高含泥量物料、高频振动工况时,常因磨损快、堵孔频繁、适配性差等问题,导致振动筛效率下降 30% 以上,运维成本居高不下。而耐磨聚氨酯筛网通过材质创新与结构优化,能从 “降低损耗、减少堵孔、适配高频、延长寿命” 四大维度提升筛分效率,成为矿山振动筛设备的理想搭档。本文结合型号规格对比、价格体系、安装规范及矿山实际案例,用 6000 字篇幅解析耐磨聚氨酯筛网的效率提升逻辑,助力矿山企业选对筛网、用好设备。

一、耐磨聚氨酯筛网提升筛分效率的四大核心逻辑

矿山振动筛的筛分效率取决于 “透筛速度、堵孔率、设备负荷、使用寿命” 四大关键指标,耐磨聚氨酯筛网通过针对性设计,对这四大指标进行优化,实现效率全方位提升。

(一)逻辑 1:高耐磨 + 低摩擦,加速矿石透筛速度

矿山矿石硬度高(莫氏 6-8 级),传统金属筛网表面刚性强、摩擦系数高(0.4-0.6),矿石在筛面滑动阻力大,透筛速度慢;耐磨聚氨酯筛网采用 “弹性基材 + 防黏涂层” 设计,降低摩擦阻力,同时凭借高耐磨性减少筛面损耗,保障透筛通道畅通。

1. 低摩擦加速滑动:聚氨酯基材邵尔硬度 70-85A,表面喷涂聚四氟乙烯防黏涂层(厚度 5-10μm),摩擦系数降至 0.15-0.2,矿石在筛面滑动速度提升 20%-30%,相同时间内透筛量增加;

2. 高耐磨保障筛面完整:基材中添加 20%-30% 碳化硅颗粒(莫氏硬度 9.5),阿克隆磨耗值低至 0.06-0.10cm³/1.61km,是锰钢筛网的 1/3-1/4,长期使用后筛面无明显磨损、孔径无变大,避免因筛面破损导致的透筛效率下降。

实测数据:在云南某铁矿筛分铁矿石(莫氏 7 级,粒径 20-50mm)时,耐磨聚氨酯筛网(型号 MS-U75-20)的矿石透筛速度达 0.8m/s,传统锰钢筛网仅 0.5m/s,透筛速度提升 60%,振动筛每小时处理量从 150 吨增至 240 吨。

(二)逻辑 2:锥角孔 + 高开孔率,降低堵孔率至 5%-8%

技术维度 | 耐磨聚氨酯筛网 | 脱水筛板 | 关键差异 |

核心功能 | 粗筛分、除矸、防堵 | 细煤泥脱水、细煤回收 | 前者重 “分级除杂”,后者重 “脱水回收” |

适配物料粒径 | 5-150mm(原煤、粗煤泥) | 0.15-5mm(细煤泥、细煤) | 前者适配粗物料,后者适配细物料 |

材质硬度 | 邵尔 70-85A(高硬度,抗冲击) | 邵尔 65-75A(中硬度,保弹性) | 前者硬度高抗冲击,后者弹性好助脱水 |

孔型与开孔率 | 方孔 / 锥角孔,45%-55%(高开孔率,提效率) | 条形缝孔,35%-45%(低开孔率,保脱水) | 前者开孔率高分级快,后者开孔率低脱水好 |

适配振动频率 | 1500-2500 次 / 分(高频,促分级) | 1200-1800 次 / 分(中低频,防细粒流失) | 前者高频适配粗物料,后者中低频适配细物料 |

含水率控制 | 筛分后含水率>30%(无主动脱水设计) | 脱水后含水率 15%-25%(主动脱水结构) | 后者脱水效果远超前者 |

二、型号规格参数对比:按场景精准匹配

矿场洗煤厂的筛分需求细分(如原煤除矸、粗煤泥分级、细煤泥脱水),两类部件的型号参数需针对性适配,以下为常用型号的详细对比:

(一)耐磨聚氨酯筛网:矿场洗煤厂常用型号

型号 | 核心参数 | 适配场景 | 适配设备 | 参考价格(元 /㎡) | 使用寿命(矿场场景) |

KM-PU-10 | 丝径 6mm,方孔 10×10mm,碳化硅含量 25%,邵尔硬度 75A | 原煤除矸(20-50mm 矸石分离) | 2YZS1848 圆振动筛 | 75-85 | 6-8 个月 |

KM-PU-20 | 丝径 8mm,锥角孔 20×20mm(上 24mm× 下 20mm),防黏涂层 8μm,邵尔硬度 80A | 粗煤泥分级(10-20mm 粗煤泥分离) | ZSG2060 直线振动筛 | 95-105 | 8-10 个月 |

KM-PU-30 | 丝径 10mm,方孔 30×30mm,碳化硅含量 30%,邵尔硬度 85A | 大块原煤分级(30-100mm 原煤分离) | 3YZS2460 圆振动筛 | 120-130 | 10-12 个月 |

(二)脱水筛板:矿场洗煤厂常用型号

型号 | 核心参数 | 适配场景 | 适配设备 | 参考价格(元 / 块) | 使用寿命(洗煤厂场景) |

TS-PU-05 | 厚度 20mm,条形缝孔 0.5×5mm,开孔率 38%,邵尔硬度 65A | 细煤泥脱水(0.15-1mm 细煤泥) | GFS1230 高频脱水筛 | 450-550 | 8-10 个月 |

TS-PU-10 | 厚度 25mm,条形缝孔 1×10mm,开孔率 42%,邵尔硬度 70A | 中煤泥脱水(1-3mm 中煤泥) | GFS1530 高频脱水筛 | 650-750 | 10-12 个月 |

TS-PU-20 | 厚度 30mm,条形缝孔 2×20mm,开孔率 45%,邵尔硬度 75A | 粗煤泥脱水(3-5mm 粗煤泥) | GFS1848 高频脱水筛 | 950-1050 | 12-14 个月 |

(三)关键参数适配建议

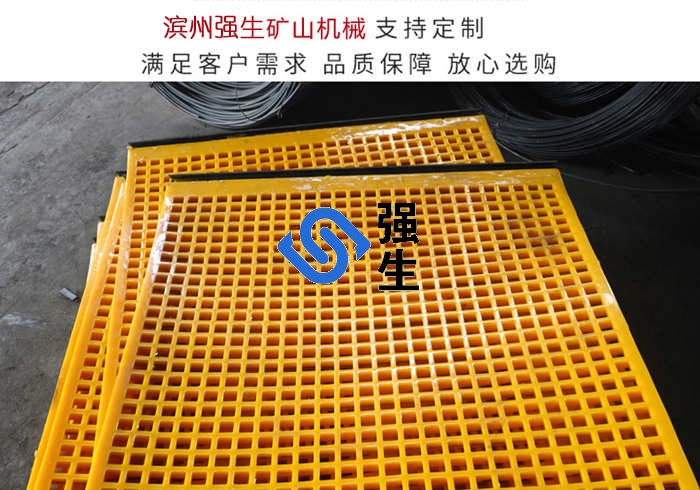

1. 原煤除矸场景:选耐磨聚氨酯筛网(KM-PU-10/KM-PU-20),孔径比矸石粒径大 5-10mm(如分离 20mm 矸石选 25mm 孔径),确保矸石顺利拦截;

2. 细煤泥脱水场景:选脱水筛板(TS-PU-05/TS-PU-10),缝宽比细煤粒径小 0.1-0.2mm(如脱水 1mm 细煤选 0.8mm 缝宽),避免细煤流失;

3. 高含泥量场景:耐磨聚氨酯筛网选锥角孔 + 防黏涂层款(KM-PU-20),脱水筛板选高开孔率款(TS-PU-20),减少堵孔影响。

三、价格与成本对比:全生命周期视角分析

两类部件的初始价格差异明显,但从 “初始投入 + 更换成本 + 人工成本 + 能耗成本” 全生命周期分析,需结合适配场景评估性价比,避免单纯以初始价格判断优劣。

(一)初始价格对比(2025 年市场行情)

部件类型 | 型号 | 单位价格 | 100㎡/ 块初始成本 | 价格差异(脱水筛板 vs 耐磨聚氨酯筛网) |

耐磨聚氨酯筛网 | KM-PU-20 | 100 元 /㎡ | 10000 元 | 基准 |

脱水筛板 | TS-PU-10 | 700 元 / 块(1.5㎡/ 块) | 46667 元 | +36667 元(高 367%) |

(二)全生命周期成本对比(以矿场洗煤厂常用场景为例,5 年周期)

场景 1:原煤除矸(日均处理 1500 吨原煤,需 100㎡筛网)

成本项目 | 耐磨聚氨酯筛网(KM-PU-20) | 若误用脱水筛板(TS-PU-10) | 5 年差异(元) |

初始成本 | 100×100=10000 | 67×700=46900(100㎡需 67 块) | -36900 |

更换次数 | 6 次(寿命 8 个月) | 5 次(寿命 10 个月,但易破损) | +1 次 |

更换人工成本 | 6×3000=18000 | 5×5000=25000(重量大,人工多) | -7000 |

停机损失 | 6×15000=90000 | 5×20000=100000(适配性差,调试久) | -10000 |

筛分效率损失 | 0(适配场景,效率 90%) | 150000(效率仅 75%,年损失 3 万) | -150000 |

5 年总成本 | 10000+18000+90000=118000 | 46900+25000+100000+150000=321900 | -203900 |

场景 2:细煤泥脱水(日均处理 500 吨细煤泥,需 50 块筛板)

成本项目 | 脱水筛板(TS-PU-10) | 若误用耐磨聚氨酯筛网(KM-PU-20) | 5 年差异(元) |

初始成本 | 50×700=35000 | 75×100=7500(50 块≈75㎡) | +27500 |

更换次数 | 5 次(寿命 10 个月) | 8 次(寿命 6 个月,脱水差易磨损) | -3 次 |

更换人工成本 | 5×4000=20000 | 8×3000=24000 | -4000 |

停机损失 | 5×12000=60000 | 8×15000=120000(脱水不达标,返工) | -60000 |

细煤流失损失 | 0(回收率 92%) | 240000(回收率 70%,年损失 4.8 万) | -240000 |

5 年总成本 | 35000+20000+60000=115000 | 7500+24000+120000+240000=391500 | -276500 |

(三)成本结论

1. 原煤除矸、粗分级场景:耐磨聚氨酯筛网成本更低,误用脱水筛板会导致效率损失与成本激增;

2. 细煤泥脱水、细回收场景:脱水筛板虽初始成本高,但细煤回收率高、损失少,长期成本更优;

3. 混合场景(如既有粗分级又有细脱水):建议 “耐磨聚氨酯筛网 + 脱水筛板” 组合使用,各司其职,避免单一部件适配所有场景。

四、安装规范对比:适配设备与操作差异

两类部件的安装要求因适配设备、功能需求不同存在差异,错误安装会导致性能衰减 30% 以上,需严格按规范操作。

(一)耐磨聚氨酯筛网安装规范(适配圆 / 直线振动筛)

1. 安装前准备:

◦ 设备检查:清理振动筛筛框表面矸石、煤泥残留,用水平仪检测筛框平整度(误差≤2mm/m),修复变形部位;

◦ 筛网检查:核对筛网尺寸(长、宽比筛框大 50-70mm,预留张紧量),检查编织节点无松动、防黏涂层无划伤;

◦ 工具准备:扭矩扳手(精度 ±5%)、聚氨酯专用张紧器、橡胶密封垫(厚度 3-5mm)。

1. 核心安装步骤:

步骤 | 操作要点 | 注意事项 |

1. 定位 | 筛网平铺于筛框,孔径方向与物料运动一致,对齐定位线(偏差≤5mm) | 避免孔径方向反向,导致分级效率下降 |

2. 固定 | 先固定出料端,压条覆盖筛网边缘(宽度≥30mm),M10 螺栓扭矩 12-15N・m | 螺栓涂抹防锈脂,防矿场潮湿锈蚀 |

3. 张紧 | 张紧器间距≤1000mm,逐步张紧(每次 5mm),按压筛网中部凹陷≤5mm | 避免过度张紧导致筛网开裂 |

4. 密封 | 筛网与筛框间隙填充密封胶,宽度 10-15mm,固化 24 小时后运行 | 密封不达标会导致细煤从间隙漏出 |

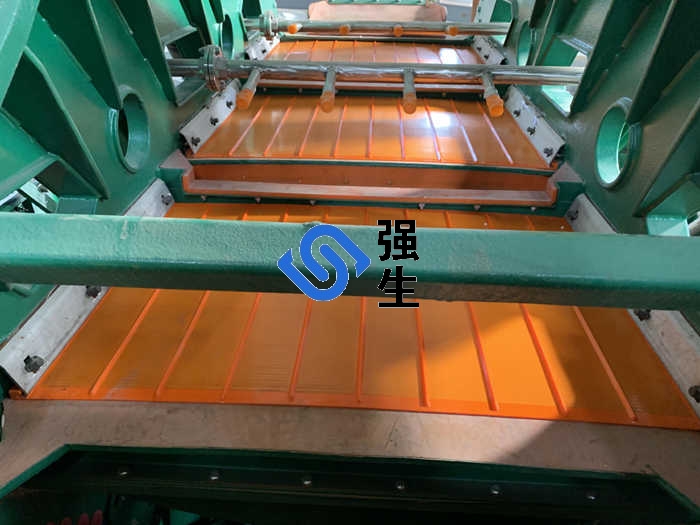

(二)脱水筛板安装规范(适配高频脱水筛)

1. 安装前准备:

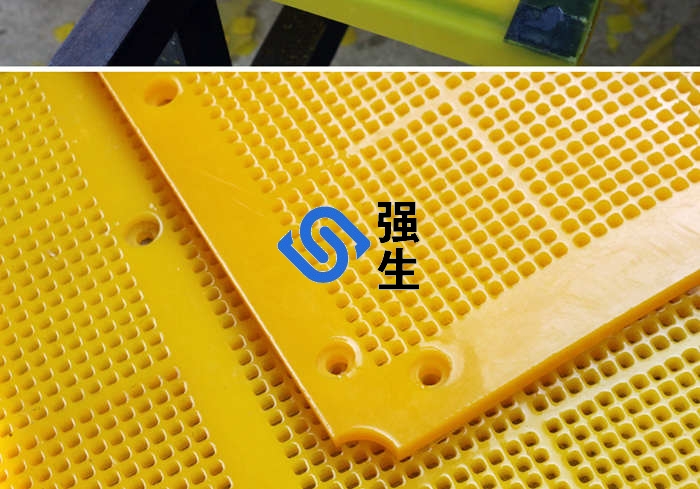

◦ 设备检查:清理脱水筛筛面,检查振动电机相位(确保振幅均匀),调整筛面倾斜角度(通常 15°-20°,适配细煤泥流动);

◦ 筛板检查:核对筛板缝孔方向(沿物料流动方向),检查筛板背面加强筋无断裂,密封槽无变形;

◦ 工具准备:内六角扳手(适配筛板固定螺栓)、水平尺、橡胶密封条(适配密封槽)。

1. 核心安装步骤:

步骤 | 操作要点 | 注意事项 |

1. 定位 | 筛板沿筛面倾斜方向排列,相邻筛板接缝对齐(偏差≤2mm),缝孔方向与物料流动一致 | 接缝错位会导致细煤堆积,影响脱水 |

2. 固定 | 用内六角螺栓固定筛板(M8 螺栓,扭矩 8-10N・m),螺栓间距≤200mm,确保筛板紧贴筛面 | 螺栓松动会导致筛板振动异响,加速磨损 |

3. 密封 | 筛板接缝处嵌入橡胶密封条(厚度与密封槽匹配 |

若以上材料没有解决您的问题,不妨阅读以下文章或许对您有所帮助:

管理员

该内容暂无评论