摘要:探讨了矿场洗煤厂筛分作业中耐磨聚氨酯脱水筛板与筛网对生产效率的关键影响,并分析了产品挑选的常见问题。通过明确工况需求、核查参数、评估全生命周期成本及规范安装适配,结合型号和案例对比,提供高效挑选指南,提升筛分效率并降低运维成本

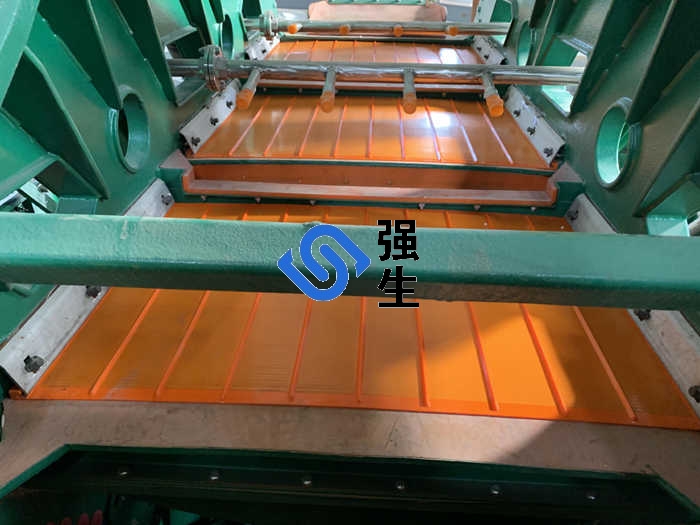

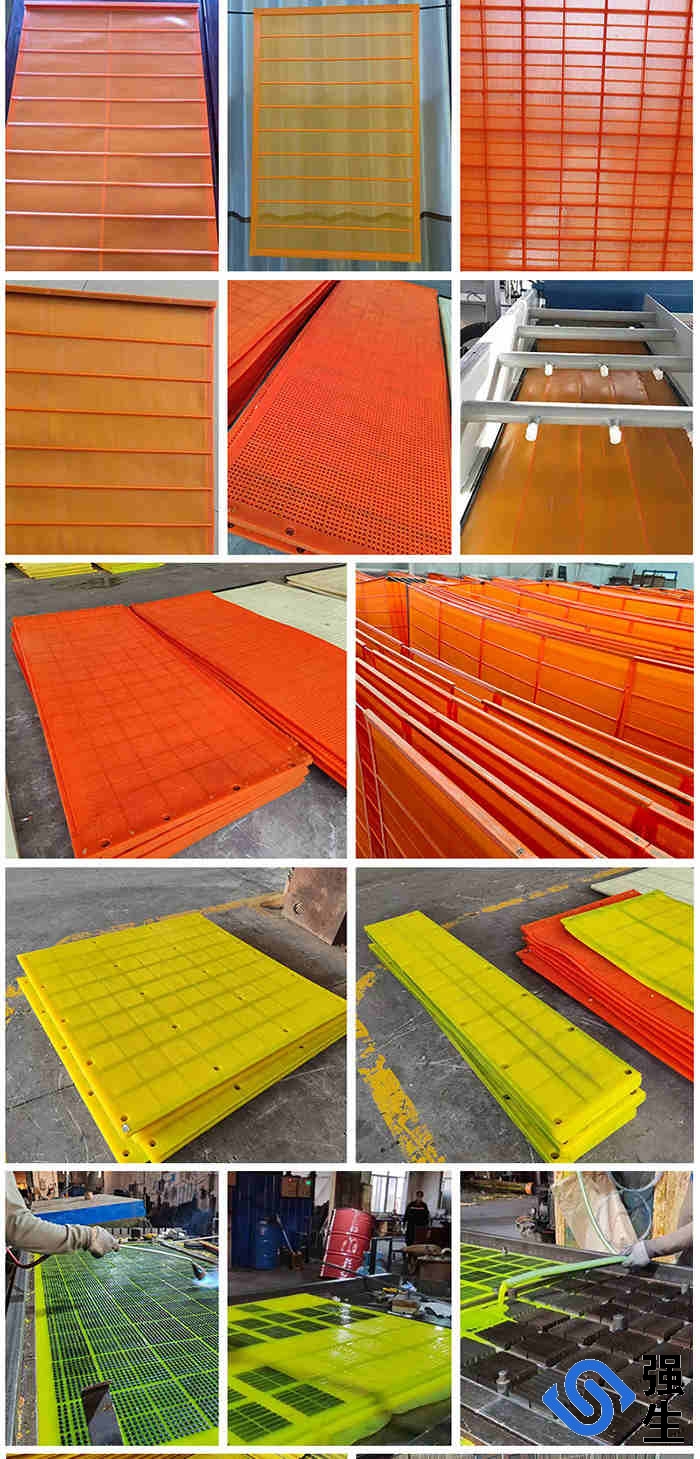

在矿场洗煤厂的筛分作业中,耐磨脱水筛板与筛网是影响生产效率的核心部件 —— 前者需兼顾耐磨与脱水双重需求,适配细煤泥干燥场景;后者需侧重抗冲击与防堵,适配原煤除矸场景。但市场上产品型号繁杂、参数虚标现象常见,若挑选不当,易导致筛分效率低、部件损耗快,增加运维成本。本文从 “明确工况需求、核查核心参数、评估全生命周期成本、规范安装适配” 四大步骤,结合型号对比、价格分析、实际案例,提供高效挑选指南,助力矿场洗煤厂选对部件、提升效益。

一、第一步:明确工况需求,锁定适配类型 —— 避免 “盲目选型”

矿场洗煤厂的筛分场景差异显著(如原煤除矸、细煤泥脱水、粗煤泥分级),不同场景对部件的功能需求不同,需先明确核心需求,再锁定 “耐磨筛网” 或 “脱水筛板” 类型,避免混淆使用。

(一)按筛分场景锁定部件类型

筛分场景 | 核心需求 | 推荐部件类型 | 关键功能要求 | 规避误区 |

原煤除矸 | 抗矸石冲击(15kg 以下)、防煤泥堵孔、粗分级(20-150mm) | 耐磨聚氨酯筛网 | 邵尔硬度≥75A、阿克隆磨耗≤0.10cm³/1.61km、锥角孔设计 | 选脱水筛板→ 硬度低易磨损,分级精度不足 |

细煤泥脱水 | 降低含水率(从 80% 至 15%-25%)、回收细煤(0.15-5mm)、防细粒流失 | 脱水筛板 | 条形缝孔(缝宽 0.15-5mm)、开孔率 35%-45%、表面防滑纹理 | 选耐磨筛网→ 脱水效率低,细煤流失率高 |

粗煤泥分级脱水 | 兼顾分级(5-20mm)与脱水(含水率≤30%)、中等冲击耐受 | 耐磨脱水一体筛网 / 筛板 | 邵尔硬度 70-75A、混合孔型(方孔 + 条形缝孔)、开孔率 40%-50% | 选单一功能部件→ 需二次处理,效率低 |

(二)关键需求参数梳理

明确场景后,需收集 3 类关键数据,为后续选型提供依据:

1. 物料特性:

◦ 硬度:如原煤中矸石莫氏硬度(6-8 级),决定部件耐磨等级;

◦ 含水率:如细煤泥初始含水率(60%-80%),决定脱水强度需求;

◦ 粒径分布:如原煤中矸石粒径(20-50mm)、细煤泥粒径(0.15-3mm),决定孔型与孔径。

1. 设备参数:

◦ 振动筛类型:圆振动筛(适配耐磨筛网)、高频脱水筛(适配脱水筛板);

◦ 振动频率:高频(1800-2500 次 / 分,适配耐磨筛网)、中低频(1200-1800 次 / 分,适配脱水筛板);

◦ 处理量:日均处理量(如 1500 吨原煤、500 吨细煤泥),决定部件尺寸与数量。

1. 生产要求:

◦ 筛分精度:如原煤除矸率(≥95%)、细煤回收率(≥92%);

◦ 含水率要求:如成品煤含水率(≤20%);

◦ 寿命预期:如部件更换周期(≥6 个月),避免频繁停机。

二、第二步:核查核心参数,拒绝 “参数虚标”—— 确保高效性能

市场上部分产品存在 “硬度虚标、耐磨数据造假” 等问题,需通过 “看报告、查细节、做测试” 三步核查核心参数,确保部件性能达标。

(一)耐磨聚氨酯筛网核心参数核查

针对原煤除矸、粗煤泥分级场景,需重点核查以下参数:

核心参数 | 达标标准(矿场洗煤厂场景) | 核查方法 | 虚标常见手段 |

邵尔硬度 | 75-85A(偏差≤±2A) | 1. 要求提供 GB/T 531.1 检测报告;2. 现场用邵氏硬度计抽检(取 3 个点,平均值达标) | 标注 75A,实际仅 70A;检测报告造假(无 CMA 资质) |

阿克隆磨耗 | ≤0.10cm³/1.61km | 1. 要求提供 GB/T 1689 检测报告;2. 对比同类型产品实测数据(如山西矿场案例) | 标注 0.08cm³/1.61km,实际 0.15cm³/1.61km |

孔型与开孔率 | 锥角孔(130°-150°)、开孔率 45%-55% | 1. 用卡尺测量孔口 / 孔底尺寸(锥角孔孔口比孔底大 3-5mm);2. 计算开孔率(孔面积 / 筛网总面积) | 标注开孔率 50%,实际仅 40%;锥角孔改为直边方孔 |

抗冲击强度 | ≥25kJ/m² | 1. 要求提供落锤冲击测试报告;2. 现场用 5kg 重锤(模拟矸石)冲击 10 次,无裂纹为合格 | 无冲击测试数据;报告数据与实际工况不符 |

(二)脱水筛板核心参数核查

针对细煤泥脱水场景,需重点核查以下参数:

核心参数 | 达标标准(矿场洗煤厂场景) | 核查方法 | 虚标常见手段 |

缝宽精度 | 偏差≤±0.1mm(0.15-5mm 缝宽) | 1. 用二次元影像仪检测;2. 用标准塞规测试(塞规通过偏差≤0.05mm) | 标注缝宽 0.8mm,实际 1.0mm;局部缝宽不均 |

脱水效率 | 细煤泥含水率从 80% 降至≤25%(1 小时内) | 1. 要求提供工况模拟测试视频;2. 小批量试用(取 10kg 细煤泥测试脱水效果) | 实验室理想工况数据(低含泥量)替代实际工况 |

开孔率 | 35%-45%(条形缝孔) | 1. 计算开孔率(缝孔总面积 / 筛板总面积);2. 对比同尺寸产品重量(开孔率低则重量大) | 标注开孔率 40%,实际 30%;虚增缝孔数量但缩小缝宽 |

表面防滑性 | 摩擦系数≥0.3(干燥状态) | 1. 用摩擦系数测试仪检测;2. 倾斜筛板至 15°,细煤泥无滑动为合格 | 无防滑纹理;标注防滑但实际摩擦系数低 |

(三)矿场洗煤厂常用型号参数对比

结合上述参数要求,整理两类部件的常用型号,为挑选提供参考:

1. 耐磨聚氨酯筛网常用型号(适配原煤除矸、粗煤泥分级)

型号 | 核心参数 | 适配场景 | 适配设备 | 参考价格(元 /㎡) | 预期寿命(矿场场景) |

KM-PU-15 | 丝径 7mm,锥角孔 15×15mm(上 18mm× 下 15mm),邵尔硬度 75A,阿克隆磨耗 0.09cm³/1.61km | 原煤除矸(20-30mm 矸石) | 2YZS1848 圆振动筛 | 85-95 | 7-9 个月 |

KM-PU-25 | 丝径 9mm,锥角孔 25×25mm(上 28mm× 下 25mm),邵尔硬度 80A,阿克隆磨耗 0.07cm³/1.61km | 粗煤泥分级(10-25mm) | ZSG2060 直线振动筛 | 110-120 | 9-11 个月 |

KM-PU-40 | 丝径 12mm,方孔 40×40mm,邵尔硬度 85A,阿克隆磨耗 0.06cm³/1.61km | 大块原煤分级(30-100mm) | 3YZS2460 圆振动筛 | 140-150 | 11-13 个月 |

2. 脱水筛板常用型号(适配细煤泥脱水)

型号 | 核心参数 | 适配场景 | 适配设备 | 参考价格(元 / 块) | 预期寿命(洗煤厂场景) |

TS-PU-08 | 厚度 22mm,条形缝孔 0.8×8mm,开孔率 38%,邵尔硬度 65A | 细煤泥脱水(0.15-1.5mm) | GFS1230 高频脱水筛 | 500-600 | 8-10 个月 |

TS-PU-15 | 厚度 25mm,条形缝孔 1.5×15mm,开孔率 42%,邵尔硬度 70A | 中煤泥脱水(1.5-3mm) | GFS1530 高频脱水筛 | 700-800 | 10-12 个月 |

TS-PU-30 | 厚度 30mm,条形缝孔 3×30mm,开孔率 45%,邵尔硬度 75A | 粗煤泥脱水(3-5mm) | GFS1848 高频脱水筛 | 1000-1100 | 12-14 个月 |

三、第三步:评估全生命周期成本,不贪 “低价陷阱”—— 兼顾性价比

部分矿场洗煤厂因初始预算限制,选择低价部件,但这类产品常存在 “寿命短、效率低” 问题,长期成本反而更高。需从 “初始投入 + 更换成本 + 人工成本 + 能耗成本 + 流失损失” 全生命周期视角评估,确保性价比最优。

(一)初始价格对比(2025 年市场行情)

部件类型 | 型号 | 单位价格 | 100㎡/ 块初始成本 | 价格差异(脱水筛板 vs 耐磨筛网) |

耐磨聚氨酯筛网 | KM-PU-25 | 115 元 /㎡ | 11500 元 | 基准 |

脱水筛板 | TS-PU-15 | 750 元 / 块(1.5㎡/ 块) | 50000 元 | +38500 元(高 335%) |

(二)全生命周期成本对比(以 5 年为周期)

场景 1:原煤除矸(日均 1500 吨,需 100㎡耐磨筛网)

成本项目 | 达标耐磨筛网(KM-PU-25) | 低价耐磨筛网(虚标参数) | 5 年差异(元) |

初始成本 | 100×115=11500 | 100×80=8000 | +3500 |

更换次数 | 6 次(寿命 9 个月) | 12 次(寿命 4.5 个月) | -6 次 |

更换人工成本 | 6×3000=18000 | 12×3000=36000 | -18000 |

停机损失 | 6×15000=90000 | 12×15000=180000 | -90000 |

筛分效率损失 | 0(除矸率 95%) | 75000(除矸率 85%,年损失 1.5 万) | -75000 |

5 年总成本 | 11500+18000+90000=119500 | 8000+36000+180000+75000=299000 | -179500 |

场景 2:细煤泥脱水(日均 500 吨,需 50 块脱水筛板)

成本项目 | 达标脱水筛板(TS-PU-15) | 低价脱水筛板(虚标参数) | 5 年差异(元) |

初始成本 | 50×750=37500 | 50×500=25000 | +12500 |

更换次数 | 5 次(寿命 10 个月) | 10 次(寿命 5 个月) | -5 次 |

更换人工成本 | 5×4000=20000 | 10×4000=40000 | -20000 |

停机损失 | 5×12000=60000 | 10×12000=120000 | -60000 |

细煤流失损失 | 0(回收率 92%) | 300000(回收率 80%,年损失 6 万) | -300000 |

5 年总成本 | 37500+20000+60000=117500 | 25000+40000+120000+300000=485000 | -367500 |

(三)成本评估结论

1. 达标部件虽初始成本高,但 5 年总成本低 50% 以上,投资回收期通常仅 3-6 个月;

2. 低价部件易导致效率损失与频繁停机,如细煤流失、矸石未除净导致后续设备磨损,隐性成本更高;

3. 采购时可按 “处理量 × 寿命 × 效率” 计算单位处理成本(如达标筛网单位处理成本 0.02 元 / 吨,低价筛网 0.05 元 / 吨),优先选择单位成本低的产品。

四、第四步:规范安装与适配,避免 “安装损耗”—— 确保性能发挥

即使选对部件,若安装不当,性能也会衰减 30% 以上。需结合部件类型与设备特性,严格按规范安装,确保适配性与稳定性。

(一)耐磨聚氨酯筛网安装规范(适配圆 / 直线振动筛)

1. 安装前准备:

◦ 设备检查:清理筛框表面矸石、煤泥残留,用水平仪检测筛框平整度(误差≤2mm/m),修复变形部位(如边缘翘曲);

◦ 部件检查:核对筛网尺寸(长、宽比筛框大 50-70mm,预留张紧量),检查锥角孔方向(孔口朝上)、防黏涂层无划伤;

◦ 工具准备:扭矩扳手(精度 ±5%)、聚氨酯专用张紧器、橡胶密封垫(厚度 3-5mm)、防锈脂(涂抹螺栓)。

1. 核心安装步骤:

步骤 | 操作要点 | 矿场洗煤厂适配建议 |

1. 定位 | 筛网平铺于筛框,锥角孔方向与物料运动一致(进料端孔口朝前),对齐定位线(偏差≤5mm) | 原煤除矸场景可在筛框进料端加装缓冲板,减少矸石直接冲击筛网 |

本公司支持加工定制,所有产品的属性规格和报价仅供参考,标注价格不作为实际交易价格、由于产品型号规格不同、产品价格以双方约定合同为准,我们本着量大从优的原则请您在购买前先和工作人员沟通,谢谢!

若以上材料没有解决您的问题,不妨阅读以下文章或许对您有所帮助:

管理员

该内容暂无评论