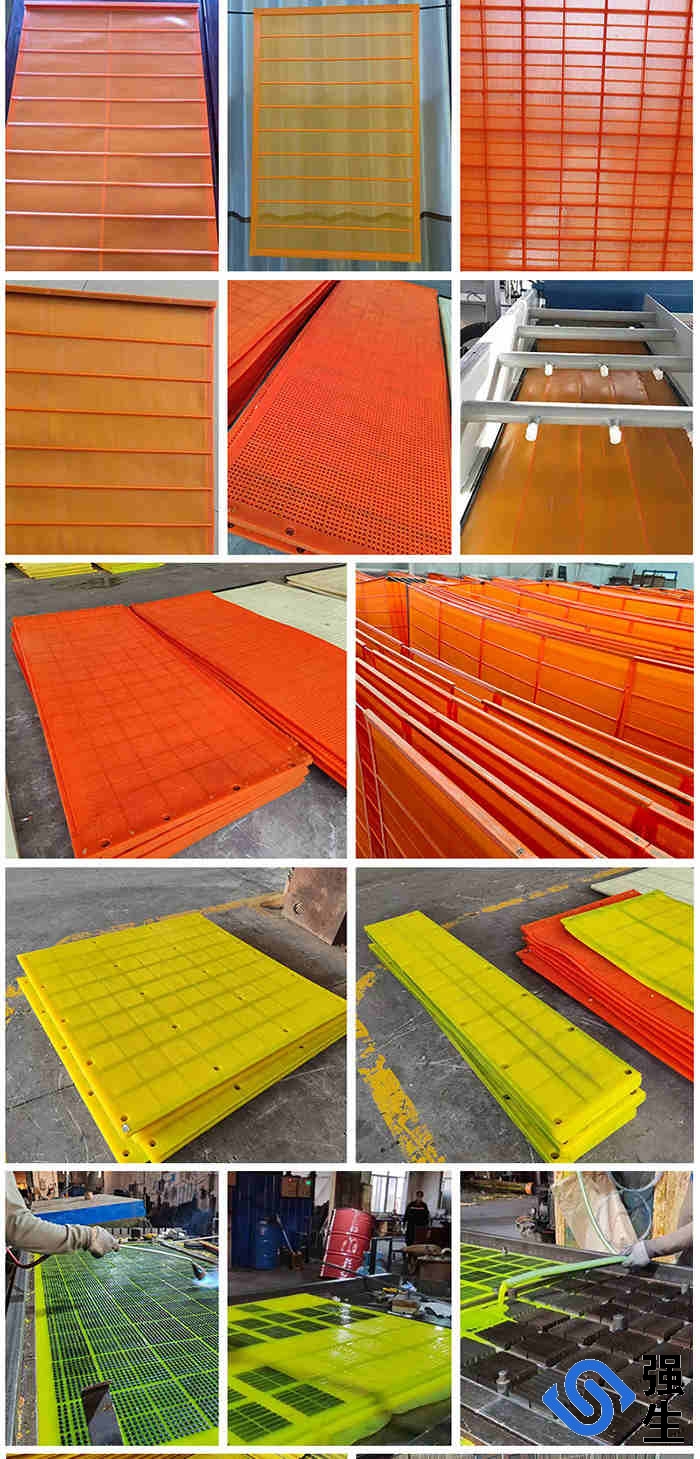

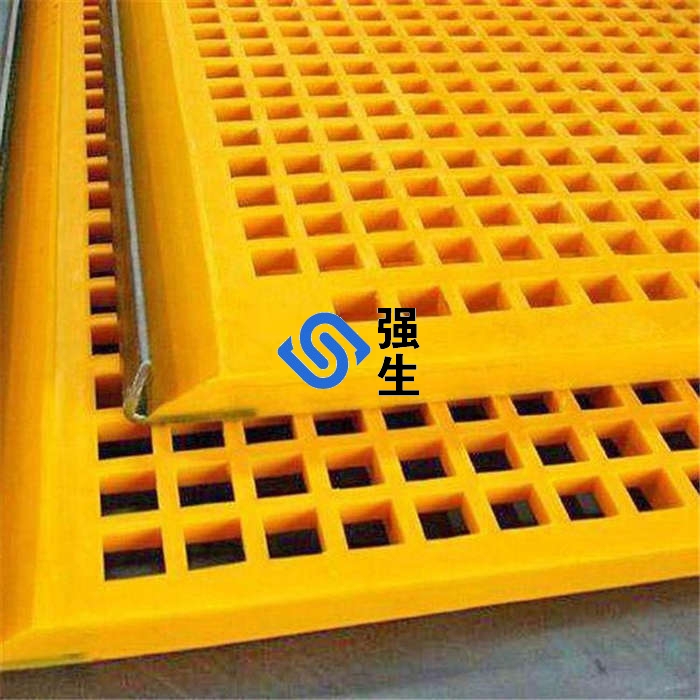

摘要:洗煤厂聚氨酯高频筛网又称德瑞克筛网,下文详细比较了聚氨酯筛网与脱水筛板在洗煤厂中的适用场景及优劣,聚氨酯筛网适合原煤除矸和粗煤泥分级,具有耐磨和防黏堵性能;脱水筛板则专用于细煤泥干燥环节,具有高效脱水和细煤回收优势。生产厂家从性能、配置、成本、安装及案例五方面分析,帮助洗煤厂精准选型以提升筛分效率并降低运维成本

在洗煤厂生产流程中,耐磨筛网是保障筛分效率的核心部件,而聚氨酯筛网与脱水筛板是两类常用选择。前者凭借 “高耐磨、防黏堵” 适配原煤除矸、粗煤泥分级场景;后者依托 “高效脱水、细煤回收” 优势,成为细煤泥干燥环节的关键部件。但两者功能定位差异显著,若混淆选型,易导致筛网磨损快、脱水效率低,增加洗煤厂运维成本。本文从 “核心优劣、型号参数、价格成本、安装规范、实际案例” 五大维度,全面揭秘两类部件的差异,助力洗煤厂选对耐磨筛网。

一、核心优劣对比:功能定位决定适用场景

洗煤厂聚氨酯高频筛网又称德瑞克筛网,洗煤厂聚氨酯筛网与脱水筛板的设计初衷不同,导致两者在耐磨性能、脱水效果、适配场景等方面存在本质差异,需先明确核心优劣,再匹配洗煤厂具体需求。

(一)聚氨酯筛网:耐磨抗冲击,适配粗筛分场景

优势

1. 高耐磨抗冲击:采用聚氨酯基材(邵尔硬度 70-85A),添加 20%-30% 碳化硅颗粒,阿克隆磨耗值低至 0.06-0.10cm³/1.61km,仅为传统锰钢筛网的 1/3-1/2,可承受 15kg 以下矸石冲击,在原煤除矸场景中寿命达 6-10 个月;

2. 防黏堵效果好:多采用锥角孔设计(130°-150°),孔口比孔底大 3-5mm,煤泥易滑落,堵孔率从传统直边方孔的 25% 降至 5%-8%,减少停机清理时间;

3. 高频适配性强:密度仅 1.2g/cm³,重量为锰钢筛网的 1/6,适配 1800-2500 次 / 分高频振动筛,电机负荷降低 10%-15%,能耗更省。

劣势

1. 脱水效率有限:开孔率 45%-55%(侧重分级),无针对性脱水结构,筛分后物料含水率通常>30%,无法满足细煤泥干燥需求;

2. 细煤回收不足:方孔 / 锥角孔设计对 0.15-1mm 细煤拦截能力弱,细煤流失率达 8%-12%,需配合其他设备二次回收。

适配场景

洗煤厂原煤除矸(20-150mm 矸石分离)、粗煤泥分级(5-20mm)、中煤再洗前预处理等场景,尤其适合矸石含量高(10%-25%)、含泥量中等(5%-15%)的工况。

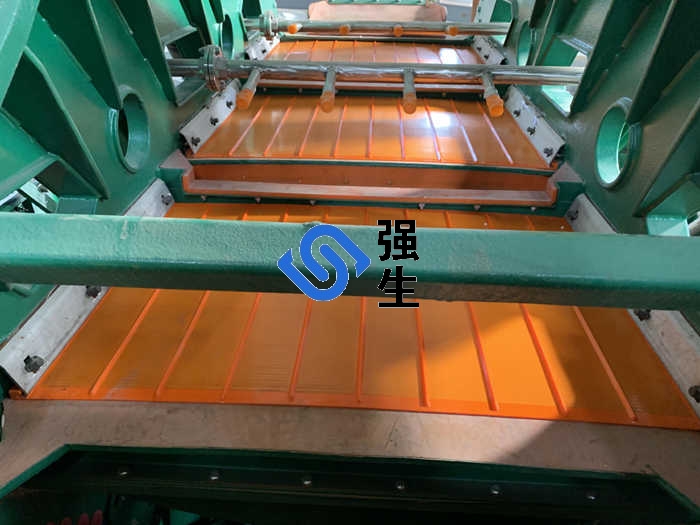

(二)脱水筛板:高效脱水,适配细煤泥干燥场景

优势

1. 脱水效率高:采用条形缝孔设计(缝宽 0.15-5mm),开孔率 35%-45%(侧重固液分离),配合高频振动(1200-1800 次 / 分),可将细煤泥含水率从 80% 降至 15%-25%,满足成品煤干燥要求;

2. 细煤回收率高:缝孔精度偏差≤±0.1mm,对 0.15-5mm 细煤拦截率达 92% 以上,细煤流失率仅 3%-5%,减少资源浪费;

3. 表面防滑耐磨:表面添加防滑纹理,摩擦系数≥0.3,细煤泥在筛面不易滑动,延长干燥时间;基材密度 1.2-1.3g/cm³,耐磨性能虽略逊于聚氨酯筛网,但在细煤泥场景中寿命仍达 8-14 个月。

劣势

1. 抗冲击能力弱:邵尔硬度 65-75A(低于聚氨酯筛网),无法承受 10kg 以上矸石冲击,在原煤除矸场景中易破损,寿命仅 2-3 个月;

2. 分级精度不足:条形缝孔仅适合 1-2 级细分级,对 5mm 以上物料分级效果差,无法替代聚氨酯筛网完成粗筛分。

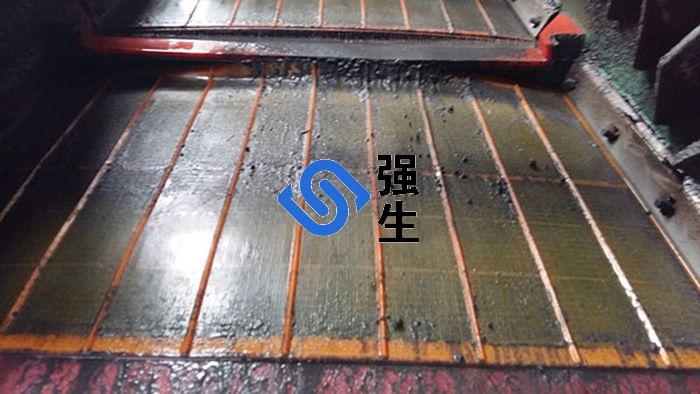

适配场景

洗煤厂细煤泥脱水(0.15-5mm)、成品煤干燥、尾煤回收等场景,尤其适合高含水率(60%-80%)、细颗粒占比高(>60%)的工况。

(三)核心优劣汇总表

对比维度 | 聚氨酯筛网 | 脱水筛板 | 关键差异 |

核心优势 | 耐磨抗冲击、防黏堵、高频适配 | 高效脱水、细煤回收率高、防滑 | 前者重 “粗筛分除杂”,后者重 “细煤干燥回收” |

核心劣势 | 脱水效率低、细煤流失率高 | 抗冲击弱、分级精度低 | 前者不适合细干燥,后者不适合粗除矸 |

适配物料粒径 | 5-150mm(原煤、粗煤泥) | 0.15-5mm(细煤泥、成品煤) | 前者适配粗物料,后者适配细物料 |

适用设备 | 圆振动筛、直线振动筛(高频) | 高频脱水筛、沉降过滤离心机(辅助) | 前者适配通用筛分设备,后者适配专用脱水设备 |

寿命(对应场景) | 6-10 个月(原煤除矸) | 8-14 个月(细煤泥脱水) | 各自适配场景下寿命均优于对方 |

二、型号规格参数对比:按场景精准匹配

洗煤厂不同场景对筛网参数要求差异显著,需结合物料特性、设备型号选择对应型号,以下为两类部件的常用参数对比:

(一)聚氨酯筛网:洗煤厂粗筛分常用型号

型号 | 核心参数 | 适配场景 | 适配设备 | 参考价格(元 /㎡) | 预期寿命(洗煤厂场景) |

XM-PU-12 | 丝径 6mm,锥角孔 12×12mm(上 15mm× 下 12mm),邵尔硬度 75A,阿克隆磨耗 0.09cm³/1.61km | 原煤除矸(20-30mm 矸石) | 2YZS1848 圆振动筛 | 85-95 | 7-9 个月 |

XM-PU-20 | 丝径 8mm,锥角孔 20×20mm(上 23mm× 下 20mm),邵尔硬度 80A,阿克隆磨耗 0.07cm³/1.61km | 粗煤泥分级(10-20mm) | ZSG2060 直线振动筛 | 110-120 | 9-11 个月 |

XM-PU-30 | 丝径 10mm,方孔 30×30mm,邵尔硬度 85A,阿克隆磨耗 0.06cm³/1.61km | 大块原煤分级(30-80mm) | 3YZS2460 圆振动筛 | 140-150 | 11-13 个月 |

(二)脱水筛板:洗煤厂细煤泥脱水常用型号

型号 | 核心参数 | 适配场景 | 适配设备 | 参考价格(元 / 块) | 预期寿命(洗煤厂场景) |

TS-PU-06 | 厚度 20mm,条形缝孔 0.6×6mm,开孔率 38%,邵尔硬度 65A | 细煤泥脱水(0.15-1mm) | GFS1230 高频脱水筛 | 450-550 | 8-10 个月 |

TS-PU-12 | 厚度 25mm,条形缝孔 1.2×12mm,开孔率 42%,邵尔硬度 70A | 中煤泥脱水(1-3mm) | GFS1530 高频脱水筛 | 650-750 | 10-12 个月 |

TS-PU-25 | 厚度 30mm,条形缝孔 2.5×25mm,开孔率 45%,邵尔硬度 75A | 粗煤泥脱水(3-5mm) | GFS1848 高频脱水筛 | 950-1050 | 12-14 个月 |

(三)参数选型建议

1. 原煤除矸场景:按矸石粒径选择聚氨酯筛网孔径(孔径比矸石大 5-10mm),如分离 25mm 矸石选 30mm 孔径(XM-PU-30),确保矸石拦截、煤炭透筛;

2. 细煤泥脱水场景:按细煤粒径选择脱水筛板缝宽(缝宽比细煤小 0.1-0.2mm),如脱水 1mm 细煤选 0.8mm 缝宽(TS-PU-06),避免细煤流失;

3. 高含泥量场景:聚氨酯筛网选锥角孔 + 防黏涂层款(XM-PU-12/XM-PU-20),脱水筛板选高开孔率款(TS-PU-25),减少堵孔影响。

三、价格与成本对比:全生命周期视角看优劣

两类部件初始价格差异明显,但从 “初始投入 + 更换成本 + 人工成本 + 能耗成本 + 流失损失” 全生命周期分析,需结合适配场景评估性价比,不能单纯以初始价格判断优劣。

(一)初始价格对比(2025 年市场行情)

部件类型 | 型号 | 单位价格 | 100㎡/ 块初始成本 | 价格差异(脱水筛板 vs 聚氨酯筛网) |

聚氨酯筛网 | XM-PU-20 | 115 元 /㎡ | 11500 元 | 基准 |

脱水筛板 | TS-PU-12 | 700 元 / 块(1.5㎡/ 块) | 46667 元 | +35167 元(高 306%) |

(二)全生命周期成本对比(以 5 年为周期)

场景 1:洗煤厂原煤除矸(日均 1500 吨,需 100㎡筛网)

成本项目 | 聚氨酯筛网(XM-PU-20) | 误用脱水筛板(TS-PU-12) | 5 年差异(元) |

初始成本 | 100×115=11500 | 67×700=46900(100㎡需 67 块) | -35400 |

更换次数 | 6 次(寿命 9 个月) | 15 次(寿命 3.5 个月,抗冲击弱) | +9 次 |

更换人工成本 | 6×3000=18000 | 15×5000=75000(重量大,人工多) | -57000 |

停机损失 | 6×15000=90000 | 15×20000=300000(适配差,调试久) | -210000 |

筛分效率损失 | 0(除矸率 95%) | 225000(除矸率 80%,年损失 4.5 万) | -225000 |

5 年总成本 | 11500+18000+90000=119500 | 46900+75000+300000+225000=646900 | -527400 |

场景 2:洗煤厂细煤泥脱水(日均 500 吨,需 50 块筛板)

成本项目 | 脱水筛板(TS-PU-12) | 误用聚氨酯筛网(XM-PU-20) | 5 年差异(元) |

初始成本 | 50×700=35000 | 75×115=8625(50 块≈75㎡) | +26375 |

更换次数 | 5 次(寿命 10 个月) | 8 次(寿命 6 个月,脱水差易磨损) | -3 次 |

更换人工成本 | 5×4000=20000 | 8×3000=24000 | -4000 |

停机损失 | 5×12000=60000 | 8×15000=120000(脱水不达标,返工) | -60000 |

细煤流失损失 | 0(回收率 92%) | 240000(回收率 70%,年损失 4.8 万) | -240000 |

5 年总成本 | 35000+20000+60000=115000 | 8625+24000+120000+240000=392625 | -277625 |

(三)成本结论

1. 原煤除矸、粗分级场景:聚氨酯筛网成本优势显著,误用脱水筛板会导致 5 年成本增加 5 倍以上,主要因抗冲击弱、寿命短、效率低;

2. 细煤泥脱水、细回收场景:脱水筛板虽初始成本高,但细煤流失少、停机少,5 年成本比误用聚氨酯筛网低 70% 以上;

3. 混合场景(如粗筛分 + 细脱水):建议 “聚氨酯筛网 + 脱水筛板” 组合使用,各司其职,避免单一部件适配所有场景导致成本激增。

四、安装规范对比:适配设备确保性能发挥

两类部件的安装要求因适配设备、功能需求不同存在差异,错误安装会导致性能衰减 30% 以上,需严格按规范操作,凸显各自优势。

(一)聚氨酯筛网安装规范(适配圆 / 直线振动筛)

1. 安装前准备

• 设备检查:清理振动筛筛框表面矸石、煤泥残留,用水平仪检测筛框平整度(误差≤2mm/m),修复边缘翘曲、焊点脱落等问题;

• 部件检查:核对筛网尺寸(长、宽比筛框大 50-70mm,预留张紧量),检查锥角孔方向(孔口朝上)、防黏涂层无划伤、编织节点无松动;

• 工具准备:扭矩扳手(精度 ±5%)、聚氨酯专用张紧器、3-5mm 厚橡胶密封垫、防锈脂(适配洗煤厂潮湿环境)。

2. 核心安装步骤

步骤 | 操作要点 | 洗煤厂适配建议 |

1. 定位 | 筛网平铺于筛框,锥角孔方向与物料运动一致(进料端孔口朝前),对齐定位线(偏差≤5mm) | 原煤除矸场景可在筛框进料端加装 5mm 厚钢板缓冲,减少矸石直接冲击筛网边缘 |

2. 固定 | 先固定出料端,压条覆盖筛网边缘≥30mm,M10 螺栓按 100-150mm 间距安装,扭矩 12-15N・m | 螺栓涂抹防锈脂后再拧紧,避免洗煤厂水汽导致螺栓生锈卡死 |

3. 张紧 | 张紧器间距≤1000mm,每次张紧 5mm,按压筛网中部,凹陷量≤5mm 视为合格 | 高频振动筛(2000 次 / 分以上)需适当提高张紧度,避免高频振动导致筛网松弛 |

4. 密封 | 筛网与筛框间隙填充橡胶密封垫,压条外侧涂抹耐油密封胶(宽度 15mm |

本公司支持加工定制,所有产品的属性规格和报价仅供参考,标注价格不作为实际交易价格、由于产品型号规格不同、产品价格以双方约定合同为准,我们本着量大从优的原则请您在购买前先和工作人员沟通,谢谢!

若以上材料没有解决您的问题,不妨阅读以下文章或许对您有所帮助:

管理员

该内容暂无评论